Processo de Industrialização de Kits Elétricos reduz 75% o Prazo de Montagem do Sistema Elétrico

Ideal.e Ponta Grossa é um empreendimento residencial com 560 unidades habitacionais localizado em Ponta Grossa-PR. O projeto utiliza metodologia construtiva em parede de concreto, totalizando 26.396,37 m² de área construída. A obra iniciou em outubro de 2024 com previsão de conclusão em dezembro de 2026, sendo a primeira obra a utilizar o novo processo de kits elétricos.

Solução técnica implementada

Na Prestes a montagem dos kits elétricos (kit polvo) ocorria de duas formas: com mão de obra terceirizada em canteiro, executando todas as etapas até a finalização das instalações elétricas do apartamento de forma multidisciplinar, ou adquiridos prontos de empresas especializadas. Ambos os modelos apresentavam limitações: retrabalhos frequentes, desperdícios, alto custo, dificuldade de retroalimentação e grande esforço da engenharia. Esses impactos seriam intensificados com a Parede de Concreto, que demanda agilidade e precisão.

Nesse contexto que surgiu nossa solução: a criação da Central de Kits Elétricos, fora do canteiro, com um processo estruturado de montagem dividido em etapas semanais. Reduzindo falhas humanas e aumentando a rastreabilidade e padronização. Além da cadência, um diferencial-chave é o fechamento de circuitos realizado na própria Central. Os kits chegam prontos, reduzindo serviços posteriores e retrabalhos.

Esse redesenho não apenas atende às exigências da Parede de Concreto, como também trouxe um diferencial: transformar uma prática comum em um processo que combina velocidade, consistência e qualidade superior, redefinindo como enxergamos a produtividade.

Nesse contexto que surgiu nossa solução: a criação da Central de Kits Elétricos, fora do canteiro, com um processo estruturado de montagem dividido em etapas semanais. Reduzindo falhas humanas e aumentando a rastreabilidade e padronização. Além da cadência, um diferencial-chave é o fechamento de circuitos realizado na própria Central. Os kits chegam prontos, reduzindo serviços posteriores e retrabalhos.

Esse redesenho não apenas atende às exigências da Parede de Concreto, como também trouxe um diferencial: transformar uma prática comum em um processo que combina velocidade, consistência e qualidade superior, redefinindo como enxergamos a produtividade.

Os kits elétricos convencionais para Parede de Concreto aplicam eletrodutos secos ou com condutores junto à parede, deixando o fechamento dos circuitos nas caixas de laje para atividade posterior, gerando serviço adicional.

A solução desenvolvida entrega um sistema completo que elimina a etapa de fechamentos elétricos durante ou após a estrutura. A Engenharia redesenhou o fluxo priorizando pré-fechamento dos circuitos na Central e validação dimensional, eliminando divergências ou ajustes durante concretagem.

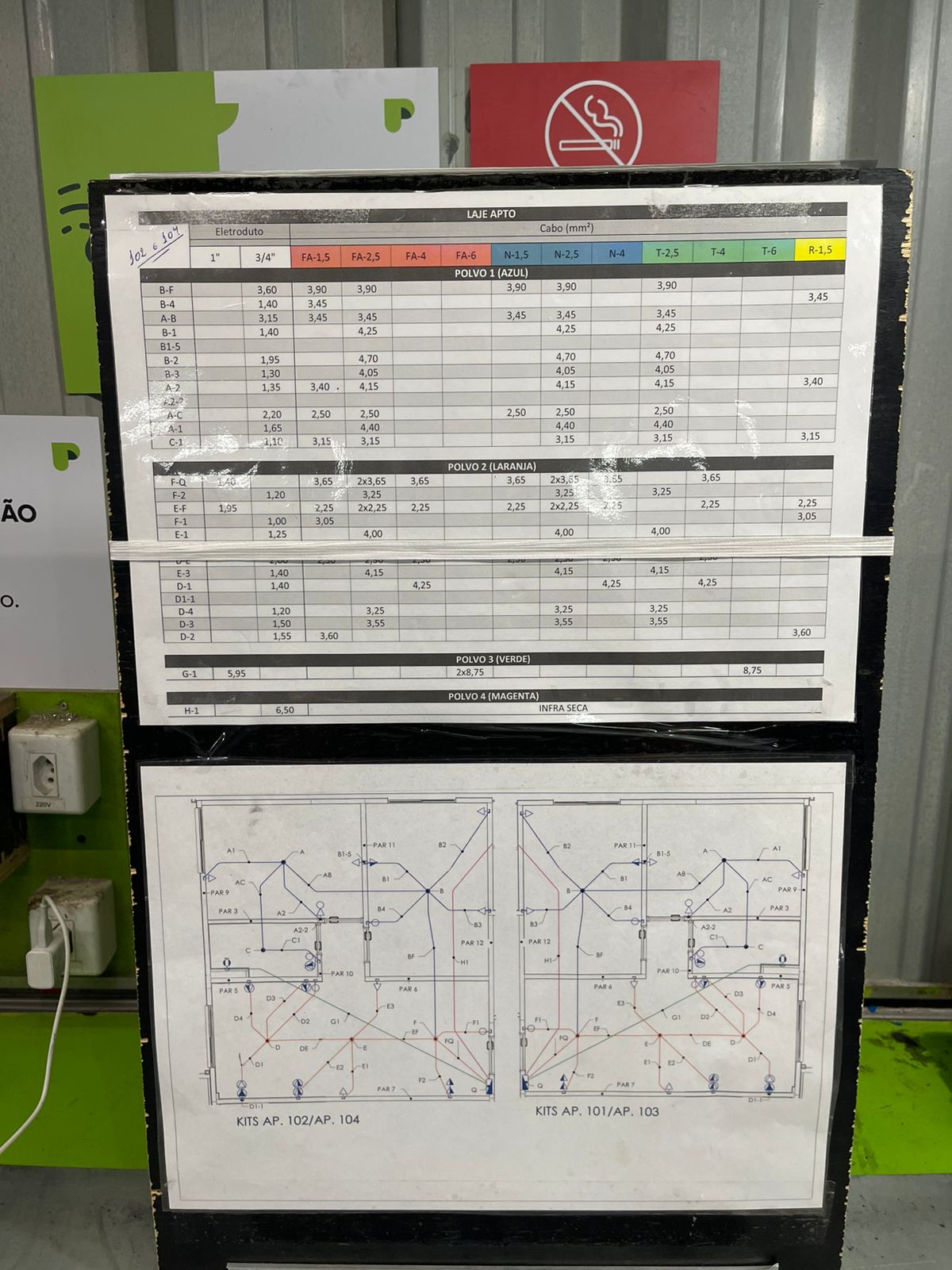

Primeiro renomeamos o projeto elétrico, simplificando trechos com códigos alfanuméricos para que montadores não precisassem interpretar desenhos. Criamos planilha de produção detalhando cabos e componentes de cada trecho/circuito, proporcionando maior produtividade e assertividade.

Implementamos validação dimensional rigorosa dos kits ao final de cada ciclo antes da expedição, garantindo qualidade da solução, melhoria da produtividade e eliminação de retrabalhos por divergências dimensionais durante montagem no ciclo diário da Parede de Concreto.

A solução desenvolvida entrega um sistema completo que elimina a etapa de fechamentos elétricos durante ou após a estrutura. A Engenharia redesenhou o fluxo priorizando pré-fechamento dos circuitos na Central e validação dimensional, eliminando divergências ou ajustes durante concretagem.

Primeiro renomeamos o projeto elétrico, simplificando trechos com códigos alfanuméricos para que montadores não precisassem interpretar desenhos. Criamos planilha de produção detalhando cabos e componentes de cada trecho/circuito, proporcionando maior produtividade e assertividade.

Implementamos validação dimensional rigorosa dos kits ao final de cada ciclo antes da expedição, garantindo qualidade da solução, melhoria da produtividade e eliminação de retrabalhos por divergências dimensionais durante montagem no ciclo diário da Parede de Concreto.

Para que a produção da central atendesse as demandas, organizamos um ciclo semanal de três etapas:

ETAPA 1 | Segunda-feira e Terça-feira – Corte de cabos e eletrodutos da produção semanal conforme planilha, e armazenamento em um sistema de estoque agrupados por trechos;

ETAPA 2 | Quarta-feira e Quinta-feira – Perfuração das caixas elétricas e montagem com pré-fechamento dos circuitos.

ETAPA 3 | Sexta-feira – Aferição dimensional e expedição: simulação em piso com layout do apartamento e posicionamento dos pontos elétricos em 100% dos kits.

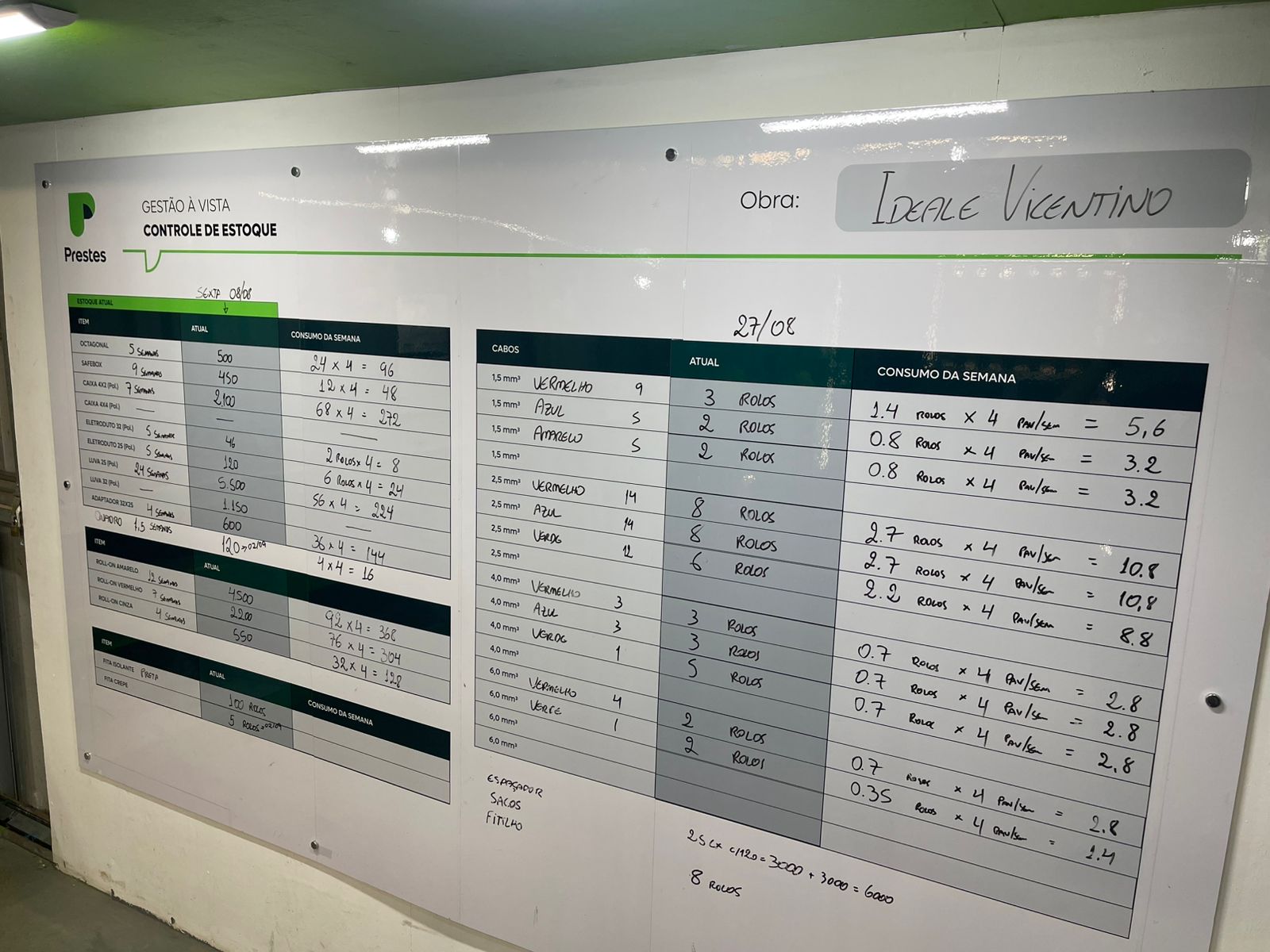

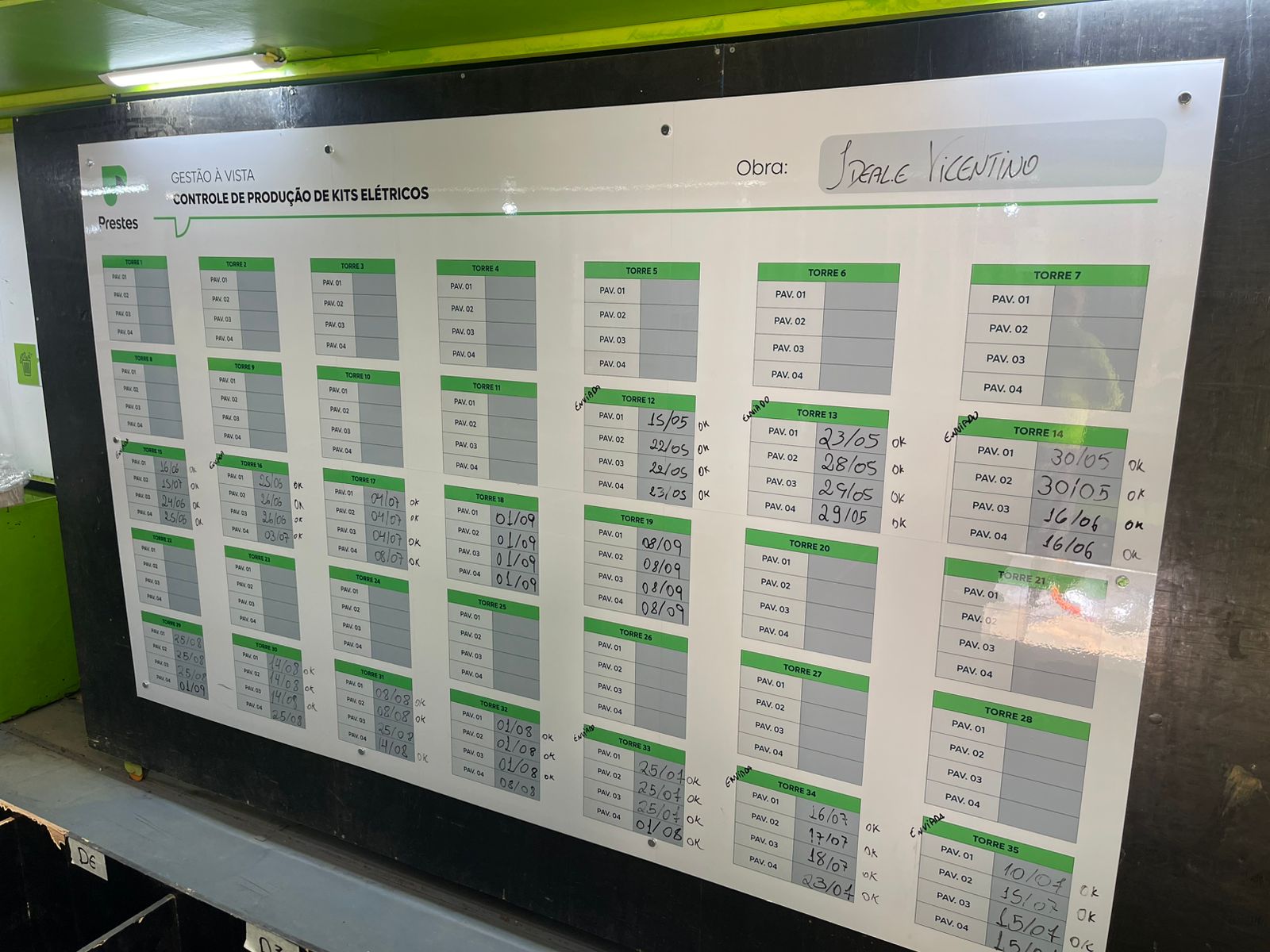

Na central a produtividade tem sua medição através de quadros de gestão à vista, que monitoram semanalmente a produção e o estoque.

Em canteiro, é aferida pelo tempo de ciclo para montagem de um kit sem necessidade de fechamentos. Avaliando quanto tempo é necessário para montagem do kit elétrico.

ETAPA 1 | Segunda-feira e Terça-feira – Corte de cabos e eletrodutos da produção semanal conforme planilha, e armazenamento em um sistema de estoque agrupados por trechos;

ETAPA 2 | Quarta-feira e Quinta-feira – Perfuração das caixas elétricas e montagem com pré-fechamento dos circuitos.

ETAPA 3 | Sexta-feira – Aferição dimensional e expedição: simulação em piso com layout do apartamento e posicionamento dos pontos elétricos em 100% dos kits.

Na central a produtividade tem sua medição através de quadros de gestão à vista, que monitoram semanalmente a produção e o estoque.

Em canteiro, é aferida pelo tempo de ciclo para montagem de um kit sem necessidade de fechamentos. Avaliando quanto tempo é necessário para montagem do kit elétrico.

Principais resultados obtidos

A industrialização dos kits elétricos gerou ganhos expressivos de produtividade: redução de 94,4% no tempo de execução por apartamento (de 180 para 10 minutos), capacidade produtiva de 16 apartamentos por semana com apenas 2 colaboradores, redução de 75% no prazo do subsistema elétrico (de 373,33 para 93,33 horas) e redução de 67% na mão de obra em canteiro (de 3 para 1 colaborador). A padronização eliminou 100% dos retrabalhos, proporcionando fluxo contínuo e previsível que mantém o ciclo da Parede de Concreto sem interrupções.

Redução de Custos Diretos: Economia ~10% no kit elétrico, R$95,00 por apartamento. Em 560 unidades: R$53.200,00 poupados.

Menor Desperdício: Redução ~32% no desperdício de insumos elétricos, ampliando eficiência e diminuindo custos de reposição.

Produtividade M.O.: Padronização permite liberação antecipada da mão de obra especializada para realocação em outras frentes.

Custos Indiretos: Eliminação de retrabalhos e retorno do eletricista pós-desforma; diminuição de horas-homens, deslocamentos e interferências; encurtamento de tempos de coordenação.

A iniciativa gera economia financeira, otimização de recursos e maior eficiência operacional, consolidando-se como prática com ganhos sustentáveis.

Menor Desperdício: Redução ~32% no desperdício de insumos elétricos, ampliando eficiência e diminuindo custos de reposição.

Produtividade M.O.: Padronização permite liberação antecipada da mão de obra especializada para realocação em outras frentes.

Custos Indiretos: Eliminação de retrabalhos e retorno do eletricista pós-desforma; diminuição de horas-homens, deslocamentos e interferências; encurtamento de tempos de coordenação.

A iniciativa gera economia financeira, otimização de recursos e maior eficiência operacional, consolidando-se como prática com ganhos sustentáveis.

Com o pré-fechamento e o teste em piso antes da expedição, a etapa elétrica chega pronta para instalar e sem erros de dimensionamento. O ciclo do subsistema tem total aderência ao ciclo diário da parede de concreto. Para uma instalação convencional (eletroduto seco e posteriormente fiação), a execução seria de 180 minutos por apartamento, com a fiação nos trechos de paredes e fechamento na laje (metodologia mais utilizada), seria de 40 minutos por apartamento, e com o sistema de kits elétricos o tempo está sendo de 10 minutos por apartamento.

Menos retrabalhos e zero retorno pós-desforma preservam o ritmo de produção da Parede de Concreto, diminuindo variações no caminho crítico. O ganho de prazo global resulta da estabilidade do fluxo mais do que da velocidade pontual. Considerando os 560 apartamentos da obra, o subsistema elétrico em estrutura executado neste método, tem a redução de 373,33 horas para 93,33 horas comparado ao sistema de enfiação na parede e fechamento da laje (método mais utilizado atualmente).

A industrialização dos kits elétricos possibilita que a montagem em canteiro seja realizada por apenas 1 colaborador. Sem a industrialização ou com a ocorrência de eventos de retrabalho, seriam necessários 2 ou 3 colaboradores.

O resultado é obra mais enxuta, segura e produtiva.

O resultado é obra mais enxuta, segura e produtiva.

- Segurança & Ergonomia: bancada e banquetas definidas pela SGS (Sistema de Gestão de Segurança) - menos esforço repetitivo e deslocamentos.

- Sustentabilidade: redução de desperdícios de cabos e conexões - melhor uso de materiais e menos retrabalhos.

- Qualidade: gabaritos, checklist e testes antecipados diminuem falhas e garantem desempenho.

- Organização do canteiro: menos pessoas, menos interferências e logística previsível.

- Sustentabilidade: redução de desperdícios de cabos e conexões - melhor uso de materiais e menos retrabalhos.

- Qualidade: gabaritos, checklist e testes antecipados diminuem falhas e garantem desempenho.

- Organização do canteiro: menos pessoas, menos interferências e logística previsível.

Mais confiança do time na entrega, pois não é necessária conferência em canteiro de obra, comunicação simples (projeto renomeado), ambiente de trabalho organizado e senso de fluxo contínuo. O canteiro recebe “o certo, na hora certa”, elevando moral, previsibilidade e qualidade percebida. Além, da padronização facilitar o treinamento de novas equipes.

Empreendimentos residenciais e mistos com Parede de Concreto e obras com alto volume repetitivo de unidades. Também aplicável a estruturas convencionais com padronização de kits e prazos desafiadores.

Mapear o projeto e renomear trechos com lógica simples;

Dimensionar bancada/armazenagem;

Garantir fornecedores com materiais de boa qualidade e padronizados;

Treinar montadores no uso dos gabaritos;

Definir rotina semanal (corte→montagem→teste);

Instalar gestão à vista;

Validar em piloto antes de escalar.

Dimensionar bancada/armazenagem;

Garantir fornecedores com materiais de boa qualidade e padronizados;

Treinar montadores no uso dos gabaritos;

Definir rotina semanal (corte→montagem→teste);

Instalar gestão à vista;

Validar em piloto antes de escalar.

Automação parcial do processo de corte de componentes;

Implementação de códigos de barras para rastreabilidade;

Digitalização da gestão à vista para controle da produtividade e consumo em tempo real;

Implementação de Adesivos para idenficação de Trechos e Circuitos.

Implementação de códigos de barras para rastreabilidade;

Digitalização da gestão à vista para controle da produtividade e consumo em tempo real;

Implementação de Adesivos para idenficação de Trechos e Circuitos.

Parceiros envolvidos

Prestes Construtora e Incorporadora LTDA

Polar Industria de Plasticos SA

Polar Industria de Plasticos SA

Rafael Eduardo Rech | Analista de Desenvolvimento de Novas Tecnologia e Industrialização

Murillo de Oliveira | Coordenador de Desenvolvimento de Novas Tecnologia e Industrialização

Fabio Fernando Macenhan | Gestor de Obra

Helena Bara | Analista de Produção

Amarildo Lorente | Business Partner

Felippe Spinello | Diretor Executivo de Operações

Murillo de Oliveira | Coordenador de Desenvolvimento de Novas Tecnologia e Industrialização

Fabio Fernando Macenhan | Gestor de Obra

Helena Bara | Analista de Produção

Amarildo Lorente | Business Partner

Felippe Spinello | Diretor Executivo de Operações

https://www.prestes.com/