Sistema MK mais do que duplica a produtividade de montagem de escoramento do mastro da Ponte sobre o Rio Jundiaí

Dentro do pacote de obras do prolongamento da Avenida Frederico Ozanan, em Jundiaí-SP, está uma ponte estaiada sobre o Rio Jundiaí.

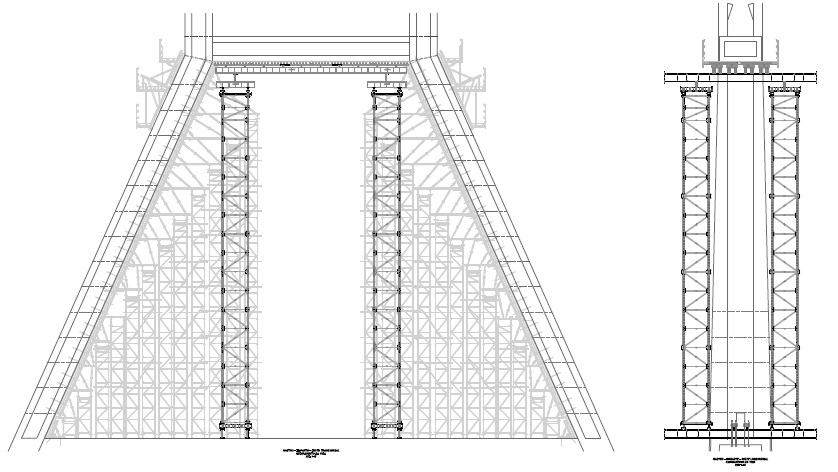

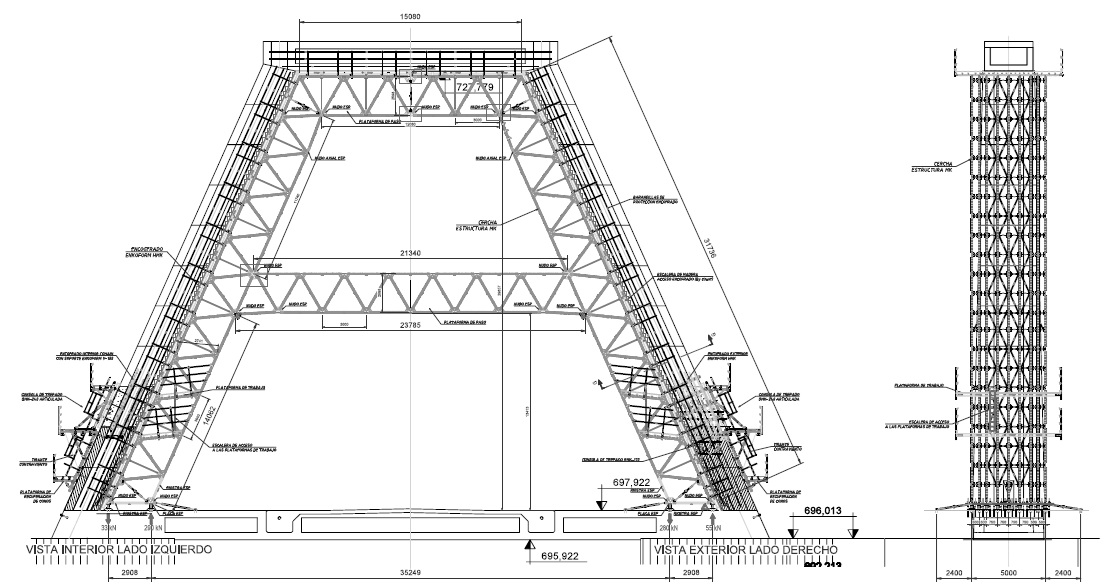

O mastro desta ponte é em formato de H, porém com os dois pilares inicialmente se desenvolvendo inclinados até alcançarem 30m de altura, onde neste ponto uma viga travessa faz a união dos mesmos e a partir daí os pilares seguem na vertical, não mais inclinados, por mais 14 m de altura, neste trecho se encontram os estais, totalizando um mastro de 44m de altura.

Solução técnica implementada

O requisito executivo determinante nesta obra foi que os pilares inclinados do mastro não eram autoportantes durante sua execução em etapas de concretagem e necessitavam permanecer escorados até que os dois pilares fossem consolidados com a viga travessa que estava a 30m de altura, e só a partir deste momento é que a estrutura tornar-se-ia autoportante e o escoramento poderia ser removido.

Devido à grande altura dos pilares, a montagem de torres de escoramentos convencionais demandaria muito trabalho de montagem em altura e, como seria necessário manter estes escoramentos até o tempo de cura do concreto da viga travessa , os mesmos bloqueariam o espaço na projeção da estrutura o que retardaria o início da montagem dos carros de balanço sucessivo cuja aduela de disparo está exatamente sob a projeção do mastro.

Diante destes requisitos, a ULMA propôs o uso do Sistema MK que foi concebido na forma de uma estrutura espacial, na mesma geometria do mastro e que faria ao mesmo tempo o escoramento dos pilares e da viga travessa, reduzindo drasticamente as necessidades de montagem em altura e ainda deixaria o vão livre na projeção do mastro.

Devido à grande altura dos pilares, a montagem de torres de escoramentos convencionais demandaria muito trabalho de montagem em altura e, como seria necessário manter estes escoramentos até o tempo de cura do concreto da viga travessa , os mesmos bloqueariam o espaço na projeção da estrutura o que retardaria o início da montagem dos carros de balanço sucessivo cuja aduela de disparo está exatamente sob a projeção do mastro.

Diante destes requisitos, a ULMA propôs o uso do Sistema MK que foi concebido na forma de uma estrutura espacial, na mesma geometria do mastro e que faria ao mesmo tempo o escoramento dos pilares e da viga travessa, reduzindo drasticamente as necessidades de montagem em altura e ainda deixaria o vão livre na projeção do mastro.

Ao discutir inicialmente com o cliente a opção com escoramentos convencionas, através de torres de quadros, que são muito eficientes até determinadas alturas e para conformar estruturas horizontais, foram surgindo as dificuldades de tal solução:

- montagem e posterior desmontagem em altura

- baixa produtividade e alto risco de segurança

- necessidade de mão de obra especializada em trabalhos em altura

- estabilidade horizontal devido a esbelteza das torres em função da área de apoio ser limitada

- interferência das torres na sequência executiva da estrutura do tabuleiro em simultaneidade com o mastro

- impacto no cronograma da obra

- dificuldades em resolver os esforços horizontais resultantes da inclinação dos pilares e etc.

Diante de tantas barreiras, a Ulma projetou uma solução que resolveria ou atenuaria grande parte destas dificuldades.

- montagem e posterior desmontagem em altura

- baixa produtividade e alto risco de segurança

- necessidade de mão de obra especializada em trabalhos em altura

- estabilidade horizontal devido a esbelteza das torres em função da área de apoio ser limitada

- interferência das torres na sequência executiva da estrutura do tabuleiro em simultaneidade com o mastro

- impacto no cronograma da obra

- dificuldades em resolver os esforços horizontais resultantes da inclinação dos pilares e etc.

Diante de tantas barreiras, a Ulma projetou uma solução que resolveria ou atenuaria grande parte destas dificuldades.

Através do uso do Sistema MK, formado por vigas metálicas e elementos de união (ligas) por parafusos, projetou-se uma estrutura em segmentos de treliças, que seriam todas pré-montadas no chão e içadas com a grua formando a mesma geometria do mastro, servindo de forma das faces inferiores dos pilares inclinados e da viga travessa, e de plataforma de acesso e apoio às formas laterais. Como a estrutura funcionaria como um conjunto único espacial e ancorado ao concreto das estruturas previamente executadas, a mesma então estaria apta a suportar todos os esforços, verticais e horizontais, inclusive de vento, e os transmitir às fundações do mastro.

Com esta solução seria possível reduzir drasticamente os trabalhos em altura, uma vez que tudo seria preparado no solo e depois içado com a grua, restando poucas atividades finais em altura de conexão dos grandes segmentos; aumentar a produtividade, ergonomia e segurança dos trabalhos de montagem, uma vez que tudo seria feito a nível do solo e com ferramentas elétricas; e manter um vão livre sob a estrutura para não retardar o início da montagem dos carros de balanço sucessivo.

Com esta solução seria possível reduzir drasticamente os trabalhos em altura, uma vez que tudo seria preparado no solo e depois içado com a grua, restando poucas atividades finais em altura de conexão dos grandes segmentos; aumentar a produtividade, ergonomia e segurança dos trabalhos de montagem, uma vez que tudo seria feito a nível do solo e com ferramentas elétricas; e manter um vão livre sob a estrutura para não retardar o início da montagem dos carros de balanço sucessivo.

Principais resultados obtidos

O projeto em escoramento convencional necessitaria de 185 toneladas de equipamento e pela necessidade de se levar peça a peça até se completar uma altura de 30m resultaria em uma produtividade muito baixa na montagem. Experiências anteriores resultam que, devido à altura, tais atividades acontecem a uma taxa média de produtividade de montagem 50 Kg/hh. E a solução com Sistema MK, demandou 173 toneladas de equipamento e como a maior parte das montagens ocorre no solo, as taxas de montagem giram em torno de 130 Kg/hh.

Observa-se, portanto, um ganho de 2,6 vezes na produtividade.

Observa-se, portanto, um ganho de 2,6 vezes na produtividade.

Com os dados acima estima-se que para montar a estrutura com solução convencional seriam necessários 185.000 Kg / 50 Kg/hh = 3.700 hh para montagem da estrutura. E com a solução em MK, foram necessários 173.000 Kg / 130 Kg/hh = 1.330 HH.

Uma redução de 64% na necessidade de mão de obra para a montagem da estrutura.

E consequentemente a mesma redução ocorre na fase de desmontagem também.

Se adotarmos um custo do HH de R$ 45,00 (adotou-se R$ 8 mil por mês o custo do operário trabalhando 176 horas por mês) e a redução de 2.370 HH para montagem e 1.400 HH para desmontagem (adota-se que a desmontagem necessita 60% do tempo da montagem) temos uma economia estimada de 3.770 HH x R$ 45,00 / HH = R$ 169.650,00 em mão de obra para execução da estrutura.

Uma redução de 64% na necessidade de mão de obra para a montagem da estrutura.

E consequentemente a mesma redução ocorre na fase de desmontagem também.

Se adotarmos um custo do HH de R$ 45,00 (adotou-se R$ 8 mil por mês o custo do operário trabalhando 176 horas por mês) e a redução de 2.370 HH para montagem e 1.400 HH para desmontagem (adota-se que a desmontagem necessita 60% do tempo da montagem) temos uma economia estimada de 3.770 HH x R$ 45,00 / HH = R$ 169.650,00 em mão de obra para execução da estrutura.

Se considerarmos que a obra utilizaria uma equipe de 10 montadores e que a economia foi de 3.770 HH, conclui-se que a solução reduziu o tempo de montagem e desmontagem em 3.770 HH / 10 Homens / 9 horas por dia = 42 dias trabalhados. Se considerarmos os dias não trabalhados, pode-se estimar mais 6 dias de prazo, ou seja, 48 dias corridos.

Além disso a solução em escoramento convencional retardaria o início dos trabalhos com os carros de balanço sucessivo do tabuleiro em algo como 28 dias para o tempo de cura da viga travessa e mais algo como 10 dias até a desmontagem das torres de escoramento de 30 m de altura para liberar a área para trabalho, ou seja, a solução em MK reduziu o prazo da obra em 38 dias por estes dois eventos e mais 48 dias pelos cálculos de produtividade de montagem e desmontagem. Ou seja, pode-se concluir que a solução reduziu minimamente em 2 meses o prazo da obra.

A solução em MK reduz não apenas a quantidade de mão de obra necessária bem como reduz o custo unitário desta mão de obra, por reduzir a necessidade de equipes especializadas em trabalhos em altura.

A facilidade na montagem ao solo e a característica de repetitividade na montagem dos elementos garantem ganhos de velocidade à medida que a mão de obra supera a curva de aprendizado.

As ligações parafusadas permitiram a montagem com o uso de parafusadeiras elétricas o que confere ainda mais produtividade e ergonomia aos trabalhos.

A facilidade na montagem ao solo e a característica de repetitividade na montagem dos elementos garantem ganhos de velocidade à medida que a mão de obra supera a curva de aprendizado.

As ligações parafusadas permitiram a montagem com o uso de parafusadeiras elétricas o que confere ainda mais produtividade e ergonomia aos trabalhos.

Como a solução foi 99% com elementos em peças de aço em regime de locação e fazem parte do estoque regular da Ulma no Brasil, a mesma vai diretamente de encontro aos conceitos de sustentabilidade, baixa pegada de carbono e etc.

Ao reduzir os trabalhos em altura ao mínimo, levando os trabalhos de montagem ao nível do solo, garantiu-se melhoras significativas à ergonomia e segurança dos trabalhadores.

Ao reduzir os trabalhos em altura ao mínimo, levando os trabalhos de montagem ao nível do solo, garantiu-se melhoras significativas à ergonomia e segurança dos trabalhadores.

Por tratar-se de um sistema desenhado e fabricado para soluções como esta, e aliado à envergadura das dimensões da estrutura executada, a população no entorno da obra, ou de passagem pela mesma, pode observar, ainda que por um curto período de tempo, uma bela obra de engenharia no horizonte de Jundiaí.

E a equipe da obra pôde contar com a segurança e confiança de aplicar um sistema de forma e escoramento sem adaptações, as quais muitas vezes podem colocar em risco a execução de uma estrutura desta envergadura e complexidade.

E a equipe da obra pôde contar com a segurança e confiança de aplicar um sistema de forma e escoramento sem adaptações, as quais muitas vezes podem colocar em risco a execução de uma estrutura desta envergadura e complexidade.

O Sistema MK foi idealizado e fabricado para adaptar-se às diferentes geometrias das estruturas das obras de arte de construção pesada, aliando alta capacidade de carga e versatilidade, sendo uma solução facilmente adaptável à viadutos, pontes, tuneis, barragens, etc.

Grua com capacidade de carga e alcance suficientes para a pré-montagem e montagem dos elementos.

Espaço no canteiro para pré-montar e armazenar os segmentos. A Ulma pode enviar também os elementos já pré-montados, ficando como limitante a logística de transporte e seus custos em função do tamanho das peças pré-montadas.

Espaço no canteiro para pré-montar e armazenar os segmentos. A Ulma pode enviar também os elementos já pré-montados, ficando como limitante a logística de transporte e seus custos em função do tamanho das peças pré-montadas.

Pré-montar o máximo possível os elementos dos segmentos da estrutura ao ponto de já aplicar as partes no local com assoalho e guarda-corpos já instalados antes mesmo do operário acessar o sistema em altura.

Contratar com antecedência a solução para possibilitar tempo hábil para os projetos e discussões sobre eventuais melhorias e preparação das atividades antecessoras.

Avaliar sempre o custo global das soluções. Decidir apenas por valor de locação mais baixo, sem considerar prazos, mão de obra, segurança e sustentabilidade, pode levar a custos globais muito mais altos.

Contratar com antecedência a solução para possibilitar tempo hábil para os projetos e discussões sobre eventuais melhorias e preparação das atividades antecessoras.

Avaliar sempre o custo global das soluções. Decidir apenas por valor de locação mais baixo, sem considerar prazos, mão de obra, segurança e sustentabilidade, pode levar a custos globais muito mais altos.

Parceiros envolvidos

CONSÓRCIO VILA HORTOLANDIA, formado pelas empresas FBS e JOFEGE.

ENG. LUCAS VAZ DE LIMA - GERENTE DE CONTRATO (JOFEGE)

ENG. EDUARDO LUCENA VIEIRA - ENGENHEIRO CIVIL (JOFEGE)

ENG. TIAGO MARTINS FERNANDES - GER. ENGENHARIA (ULMA)

ENG. VAGNER LUCIO CARDOSO - COORDENADOR DE OBRAS (ULMA)

ENG. ANA CAROLINE RIBEIRO SOARES - SUPERVISORA DE OBRAS (ULMA)

ENG. REBECCA MARIA LOPES DOS REIS – ESPECIALISTA DE PROJETOS (ULMA)

ENG. HENRIQUE MARTINS VIEGAS – GERENTE DE NEGÓCIOS (ULMA)

ENG. EDUARDO LUCENA VIEIRA - ENGENHEIRO CIVIL (JOFEGE)

ENG. TIAGO MARTINS FERNANDES - GER. ENGENHARIA (ULMA)

ENG. VAGNER LUCIO CARDOSO - COORDENADOR DE OBRAS (ULMA)

ENG. ANA CAROLINE RIBEIRO SOARES - SUPERVISORA DE OBRAS (ULMA)

ENG. REBECCA MARIA LOPES DOS REIS – ESPECIALISTA DE PROJETOS (ULMA)

ENG. HENRIQUE MARTINS VIEGAS – GERENTE DE NEGÓCIOS (ULMA)

www.ulmaconstruction.com.br / www.jofege.com.br / www.fbsconstrutora.com.br