Uso de mesa voadora aumenta em 7 vezes a produtividade de montagem do escoramento no empreendimento LOTUS TOWER

Edifício corporativo sendo construído em Brasília na Asa Norte no Setor de Autarquias pela construtora Lotus Cidade, com certificações LEED Gold, Triple A, Procel A e Fitwell. Com VGV estimado de R$ 2.4 bilhões, será a segunda maior laje corporativa do Brasil.

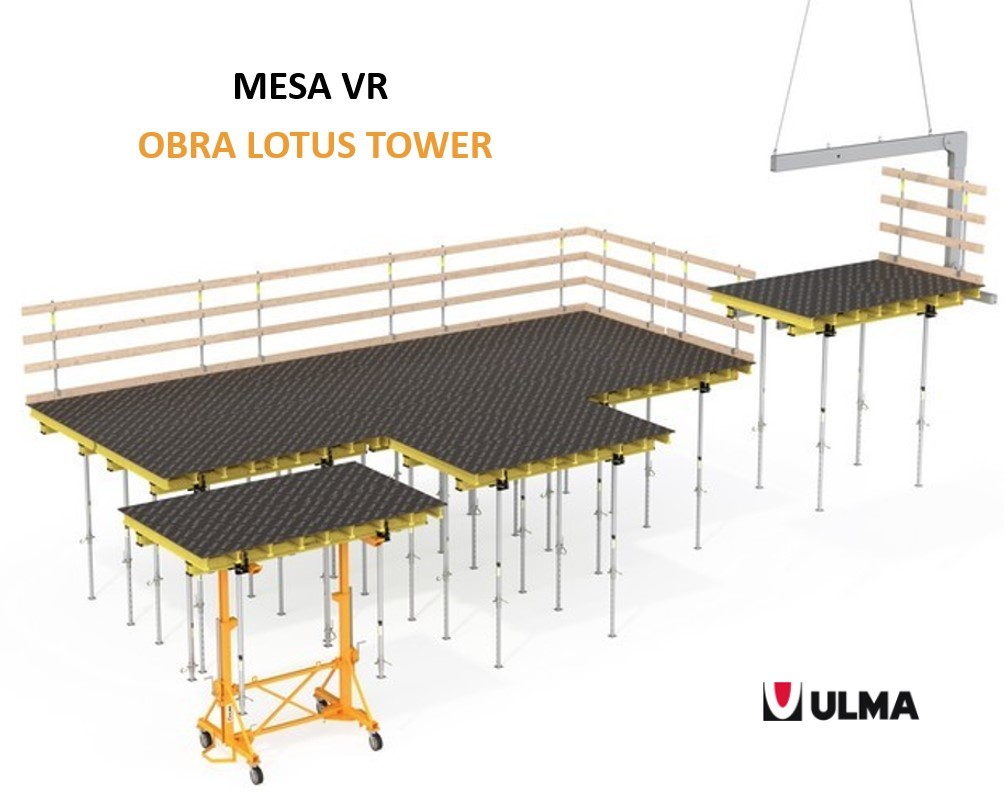

Solução técnica implementada

A grande característica da obra é o tamanho. São 183 mil m2 distribuídos em 23 pavimentos, com pavimentos tipo de 6.200 m2 de projeção. A maior preocupação do cliente era encontrar uma solução para a execução da estrutura que possibilitasse alta produtividade, para reduzir a necessidade de mão de obra e garantir os prazos necessários. Com a escolha de laje plana protendida como solução estrutural, visando simplificar a execução e otimizar a forma, o cliente procurou a ULMA para identificar um sistema de formas e escoramentos adequado a esse tipo de laje, que garantisse melhor produtividade. Após análise conjunta, foi acordado que a melhor solução seria o sistema de mesas voadoras MESA VR ULMA, atendendo às necessidades de eficiência e performance na obra.

O sistema de mesa voadora caracteriza-se por ser montado uma única vez no início da obra e movimentado de uma aplicação à seguinte sem a necessidade de desmontar e remontar a cada concretagem. É formado por uma dupla camada de vigas de madeira, que são unidas às escoras através de um cabeçal específico deste sistema. Sobre a viga secundária são fixados os compensados que servem de contato para a forma.

Este conjunto resulta em uma estrutura que lembra uma mesa realmente, por perceber-se claramente os 4 pés e uma parte plana horizontal encima. E por serem transportados de um pavimento ao outro pela grua, ficou denominado ou conhecido como mesa voadora.

As mesas são movimentadas até a borda da laje concretada com o auxílio de um carro de transporte horizontal e são posicionadas em uma plataforma que possibilita o içamento pela grua até o próximo ponto de aplicação.

Este conjunto resulta em uma estrutura que lembra uma mesa realmente, por perceber-se claramente os 4 pés e uma parte plana horizontal encima. E por serem transportados de um pavimento ao outro pela grua, ficou denominado ou conhecido como mesa voadora.

As mesas são movimentadas até a borda da laje concretada com o auxílio de um carro de transporte horizontal e são posicionadas em uma plataforma que possibilita o içamento pela grua até o próximo ponto de aplicação.

Para medir a produtividade, foi considerado o tempo médio entre a desforma e o posicionamento da mesa pela grua no ponto de aplicação do pavimento seguinte, a área média de cada mesa e o número de operários envolvidos.

O tempo médio de desforma e movimentação foi dividido em duas etapas:

• Desmontagem do escoramento: o tempo entre a desforma e a movimentação horizontal com o carro VR até a plataforma de borda foi de 7,5 minutos.

• Montagem do escoramento e forma: o tempo entre o içamento pela grua da plataforma e o novo posicionamento da mesa foi também de 7,5 minutos.

No total, 4 operários participaram do processo: 2 para a desforma e movimentação das mesas e 2 para o posicionamento da mesa no novo ponto. As atividades de desforma e montagem ocorrem simultaneamente, ou seja, enquanto a grua posiciona uma mesa, os operários com o carro VR preparam a próxima mesa para içamento.

A área média de cada mesa foi calculada com base no tamanho mais comum do projeto (2,45 x 4,50 m), resultando em 11,025 m². Com isso, a produtividade final foi de:

11,025 m² / (7,5 min / 60 min) / 2 homens = 44,10 m²/hh.

O tempo médio de desforma e movimentação foi dividido em duas etapas:

• Desmontagem do escoramento: o tempo entre a desforma e a movimentação horizontal com o carro VR até a plataforma de borda foi de 7,5 minutos.

• Montagem do escoramento e forma: o tempo entre o içamento pela grua da plataforma e o novo posicionamento da mesa foi também de 7,5 minutos.

No total, 4 operários participaram do processo: 2 para a desforma e movimentação das mesas e 2 para o posicionamento da mesa no novo ponto. As atividades de desforma e montagem ocorrem simultaneamente, ou seja, enquanto a grua posiciona uma mesa, os operários com o carro VR preparam a próxima mesa para içamento.

A área média de cada mesa foi calculada com base no tamanho mais comum do projeto (2,45 x 4,50 m), resultando em 11,025 m². Com isso, a produtividade final foi de:

11,025 m² / (7,5 min / 60 min) / 2 homens = 44,10 m²/hh.

Principais resultados obtidos

Sistemas convencionais de escoramento tem uma produtividade de montagem média em algo como 2 a 4 m2/hh. Considerando que esta laje em questão é muito plana e de grandes dimensões, esse número pode chegar a 6 m2/hh. Esse processo de mesas voadoras, ao eliminar as atividades de desmontagem, transporte peça a peça, montagem do escoramento e colocação do compensado, a cada etapa de concretagem, resultou então, ao transportar o equipamento montado, em um incremento de algo como 7 vezes na produtividade da mão de obra caso fossem utilizados sistema mais convencionais de forma e escoramento.

Considerando que para o processo específico das mesas por grua ou junta, eram necessários 4 operários, e um custo estimado de R$ 10 mil / mês por operário, temos R$ 40 mil por mês para esta equipe. Para o pavimento Tipo foi utilizada uma equipe desta por junta ou grua. Como eram duas juntas, temos então um custo de 8 operários - R$ 80 mil por mês.

Como esse custo está relacionado a uma produtividade 7 vezes maior que os sistemas convencionais, podemos dizer que o custo em um sistema convencional com mão de obra ficaria em 7xR$80mil=R$ 560 mil por mês, ou que a equipe seria de 7x08=56 operários, no processo de forma das lajes do pavimento Tipo.

A obra tem conseguido colocar ritmo de execução de 8mil a 10mil m2 por mês de pavimento tipo, ou seja, em média 1,5 pavimentos por mês. Então, para execução dos 23 pavimentos temos um prazo estimado de 15,33 meses.

A redução estimada de custo de mão de obra com a adoção de sistema de mesas pode chegar a R$ 480 mil x 15,33 = R$ 7,36 milhões.

Como esse custo está relacionado a uma produtividade 7 vezes maior que os sistemas convencionais, podemos dizer que o custo em um sistema convencional com mão de obra ficaria em 7xR$80mil=R$ 560 mil por mês, ou que a equipe seria de 7x08=56 operários, no processo de forma das lajes do pavimento Tipo.

A obra tem conseguido colocar ritmo de execução de 8mil a 10mil m2 por mês de pavimento tipo, ou seja, em média 1,5 pavimentos por mês. Então, para execução dos 23 pavimentos temos um prazo estimado de 15,33 meses.

A redução estimada de custo de mão de obra com a adoção de sistema de mesas pode chegar a R$ 480 mil x 15,33 = R$ 7,36 milhões.

Adotar um sistema de mesa voadora, não necessariamente vai acelerar o prazo da obra, pois existem outras variáveis no processo como o número de gruas por exemplo, que podem acelerar ou reduzir a velocidade de movimentação das mesas. Maior produtividade significa reduzir não só o tempo, ou aumentar a velocidade, mas sim reduzir trabalho gasto para executar uma tarefa, ou, como o principal indicador de medida reflete, o tempo gasto de um operário para realizar uma determinada unidade de medida de uma tarefa (m2/hh ou hh/m2).

Apesar do relato de ganhos no prazo pelo cliente de 30% a 40% em algumas etapas, a proposta aqui é/foi apresentar o ganho de produtividade com consequente redução da mão de obra necessária para execução no mesmo prazo, ou seja, produtividade de um sistema de mesas voadoras versus o sistema convencional. A obra poderia buscar executar no mesmo prazo da mesa voadora com sistema convencional, colocando mais operários na obra.

Com o aumento de 7 vezes na produtividade pode-se concluir que o processo reduziu em 7 vezes a necessidade de mão de obra para a execução da forma das lajes. Importante ressaltar que falamos da equipe dedicada ao escoramento e forma da laje e não de toda a equipe da obra.

Preservação do compensado: processo mais econômico e sustentável ao se evitar que a cada concretagem as chapas sejam montadas, pregadas, desmontadas, transportadas e etc, aumentando a vida útil do material.

Redução de indenizações por danos ou extravios pela drástica redução das operações de montagem, desmontagem e transporte.

Não precisa de profissionais de carpintaria experientes/especializados.

Redução no risco de acidentes: com a alta redução nas atividades de montagem e desmontagem e a redução do número de operários necessários, os riscos de acidentes nesta atividade de forma diminuem.

Redução de indenizações por danos ou extravios pela drástica redução das operações de montagem, desmontagem e transporte.

Não precisa de profissionais de carpintaria experientes/especializados.

Redução no risco de acidentes: com a alta redução nas atividades de montagem e desmontagem e a redução do número de operários necessários, os riscos de acidentes nesta atividade de forma diminuem.

Limpeza e organização da obra por evitar a montagem, desmontagem, desforma de compensados e etc. a cada etapa

Ergonomia das atividades dos operários: trabalho pesado de montagem, desmontagem e transporte do material a cada laje reduzido drasticamente.

Facilidade do trabalho x atratividade para MDO: ao se mudar o trabalho pesado e intenso de montagem, desmontagem e transporte das peças, o mesmo torna-se mais fácil e consequentemente mais atrativo para os operários.

Redução de ruído de marteladas na obra em função da redução do uso de pregos e de se evitar a montagem e desmontagem do equipamento.

Ergonomia das atividades dos operários: trabalho pesado de montagem, desmontagem e transporte do material a cada laje reduzido drasticamente.

Facilidade do trabalho x atratividade para MDO: ao se mudar o trabalho pesado e intenso de montagem, desmontagem e transporte das peças, o mesmo torna-se mais fácil e consequentemente mais atrativo para os operários.

Redução de ruído de marteladas na obra em função da redução do uso de pregos e de se evitar a montagem e desmontagem do equipamento.

Lajes planas e pé-direito constante.

Repetitividade da estrutura a ser executada.

Mínima variação de geometria para evitar necessidade de montagem/desmontagem ou ajustes nas mesas.

Grua para içamento.

Espaço para a pré-montagem das mesas (opção de envio pré-montado à obra x custo de frete).

Aberturas e espaço para os voos das mesas.

Repetitividade da estrutura a ser executada.

Mínima variação de geometria para evitar necessidade de montagem/desmontagem ou ajustes nas mesas.

Grua para içamento.

Espaço para a pré-montagem das mesas (opção de envio pré-montado à obra x custo de frete).

Aberturas e espaço para os voos das mesas.

Estudo do concreto para definir tempo de desforma.

Compatibilizar movimentação das mesas e reescoramentos.

Planejar número de gruas e tempos de gruas.

Compatibilizar movimentação das mesas e reescoramentos.

Planejar número de gruas e tempos de gruas.

Buscar simplificar as estruturas, ou seja, reduzir a quantidade de vigas. Lajes planas, sejam maciças ou nervuradas, aumentam muito a produtividade.

E ao simplificar a estrutura buscar sistemas específicos de forma mais adequados. Os sistemas convencionais, por mais que uma estrutura plana melhore a produtividade do mesmo, ainda assim irão demandar mais mão de obra para aplicação.

E ao simplificar a estrutura buscar sistemas específicos de forma mais adequados. Os sistemas convencionais, por mais que uma estrutura plana melhore a produtividade do mesmo, ainda assim irão demandar mais mão de obra para aplicação.

Parceiros envolvidos

ULMA Construction

CONSTRUTOTA LOTUS CIDADE

CONSTRUTOTA LOTUS CIDADE

ENG. PAULO TAVARES - DIRETOR DE ENGENHARIA (LOTUS)

ENG. ANIBAL MARTINS ARAÚJO - GERENTE DE CONTRATO (LOTUS)

CLÁUDIO LEITE - MESTRE DE OBRAS (LOTUS)

ENG. TIAGO MARTINS FERNANDES - GER. ENGENHARIA (ULMA)

ENG. VAGNER LUCIO CARDOSO - COORDENADOR DE OBRAS (ULMA)

ENG. ANA CAROLINE RIBEIRO SOARES - SUPERVISORA DE OBRAS (ULMA)

ENG. RICARDO MENEZES SILVA - PROJETISTA (ULMA)

ENG. HENRIQUE VIEGAS - GERENTE DE NEGÓCIOS (ULMA)

ENG. ANIBAL MARTINS ARAÚJO - GERENTE DE CONTRATO (LOTUS)

CLÁUDIO LEITE - MESTRE DE OBRAS (LOTUS)

ENG. TIAGO MARTINS FERNANDES - GER. ENGENHARIA (ULMA)

ENG. VAGNER LUCIO CARDOSO - COORDENADOR DE OBRAS (ULMA)

ENG. ANA CAROLINE RIBEIRO SOARES - SUPERVISORA DE OBRAS (ULMA)

ENG. RICARDO MENEZES SILVA - PROJETISTA (ULMA)

ENG. HENRIQUE VIEGAS - GERENTE DE NEGÓCIOS (ULMA)

www.ulmaconstruction.com.br / www.lotuscidade.com.br