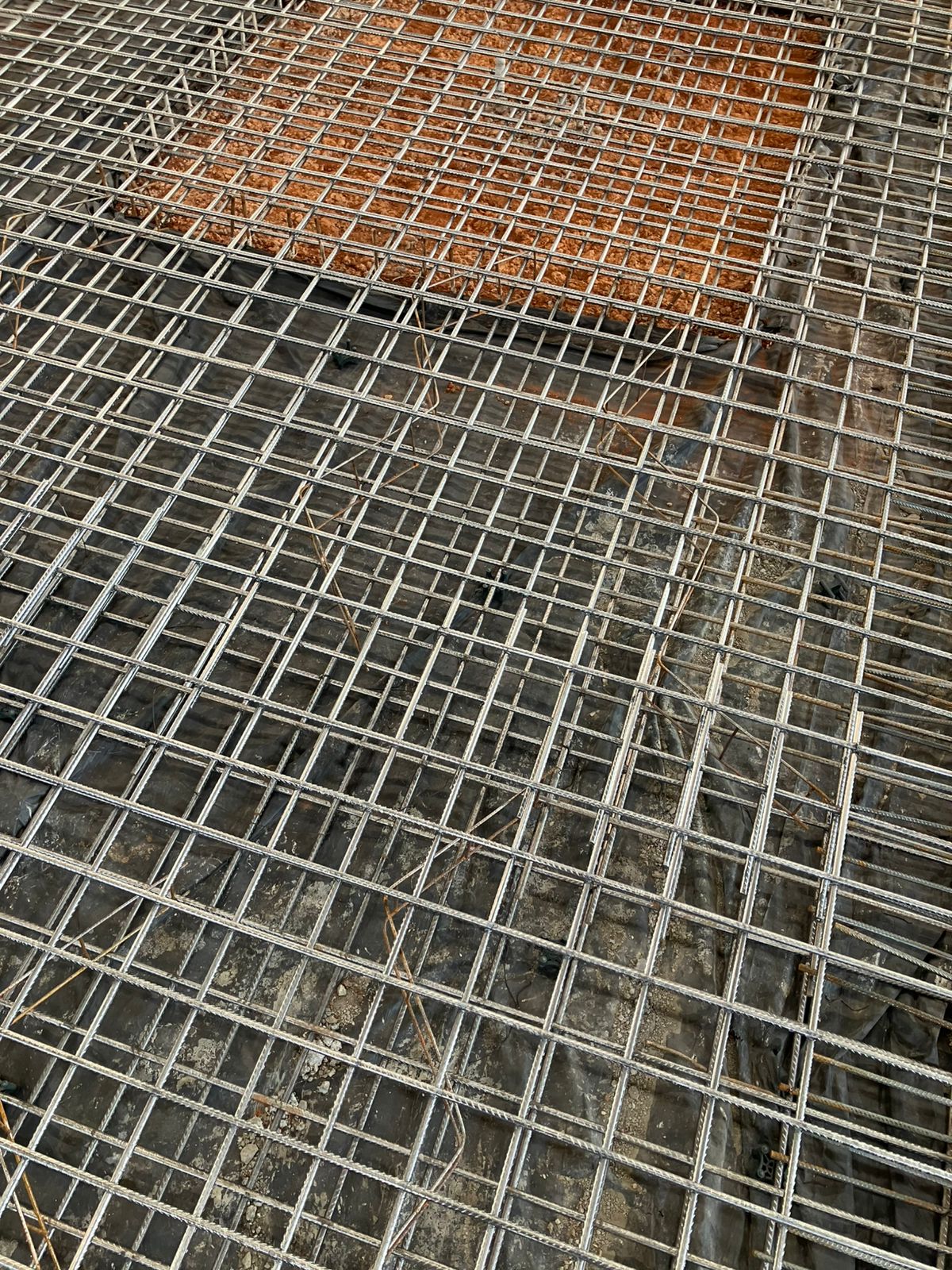

Galpão logístico usa tela customizada e reduz 30% da equipe de armação e 15% do gasto com aço

Galpão logístico de 21.068 m² com pavimento composto por 19 placas de 210 m², 19 de 280 m² e 19 de 618 m². As placas maiores têm armação de 7,09 cm²/m em ambas as direções e camadas, enquanto as menores têm, nas duas direções, 5,03 cm²/m na superior e 3,35 cm²/m na inferior.

Para otimizar a obra, uma solução customizada em tela foi desenvolvida, permitindo otimizar consumo de aço - redução de 15,25% de aço (72 t) -, a produtividade e o custo global da obra, além de eliminar desperdício de aço.

Solução técnica implementada

Os principais desafios da obra eram:

• Reduzida oferta de mão de obra e prazo de execução determinado;

• Limitação de recurso financeiro para mão de obra e materiais;

• Desejo por aumento da sustentabilidade ambiental e social.

• Reduzida oferta de mão de obra e prazo de execução determinado;

• Limitação de recurso financeiro para mão de obra e materiais;

• Desejo por aumento da sustentabilidade ambiental e social.

A solução foi desenvolvida conjuntamente entre construtor e fabricante, passando, nesta ordem, pelas etapas:

• Entendimento da armação do pavimento e das opções de mercado (barra, tela padrão e tela especial);

• Idealização e definição da tela especial a ser utilizada;

• Detalhamento das telas e da paginação;

• Avaliação econômica global;

• Alinhamento de cronogramas de produção e de entrega com fábrica.

• Entendimento da armação do pavimento e das opções de mercado (barra, tela padrão e tela especial);

• Idealização e definição da tela especial a ser utilizada;

• Detalhamento das telas e da paginação;

• Avaliação econômica global;

• Alinhamento de cronogramas de produção e de entrega com fábrica.

Para além da parte de projeto e detalhamento das telas, no canteiro de obra foram tecidas as ações:

• Replanejamento de uso da mão de obra:

o Eliminação da etapa de corte de tela;

o Redução dos deslocamentos entre área de estoque e local de aplicação das telas (pavimento) (34% menor);

• Treinamento da mão de obra direta:

o Apresentação da solução idealizada;

o Acompanhamento da execução das primeiras placas com especial atenção para ações de tombamento das telas e de encaixe nos traspasses;

• Medição de produtividade:

o Medição diária e por tipo de placa;

o Medições realizadas pelo engenheiro da obra, Felipe Barreto, registradas em Relatórios Diários de Obra;

o Números médios diários (menor produtividade no início, em função do aprendizado, e maior produtividade após os primeiros dias com tendência de estabilidade).

• Replanejamento de uso da mão de obra:

o Eliminação da etapa de corte de tela;

o Redução dos deslocamentos entre área de estoque e local de aplicação das telas (pavimento) (34% menor);

• Treinamento da mão de obra direta:

o Apresentação da solução idealizada;

o Acompanhamento da execução das primeiras placas com especial atenção para ações de tombamento das telas e de encaixe nos traspasses;

• Medição de produtividade:

o Medição diária e por tipo de placa;

o Medições realizadas pelo engenheiro da obra, Felipe Barreto, registradas em Relatórios Diários de Obra;

o Números médios diários (menor produtividade no início, em função do aprendizado, e maior produtividade após os primeiros dias com tendência de estabilidade).

Principais resultados obtidos

Produção:

• 07 armadores em 39 dias com máximo de 11 horas diárias, ou seja: 3.003 Hh;

• 402 t de aço (telas especiais);

Produtividade - Placa 618 m²:

o Realizado = 202,1 kg/Hh (tela especial). AUMENTO DE 95% em relação à referência em tela padrão;

o Realizado = 8,8 m² pavimento/Hh (tela especial). AUMENTO DE 72% em relação à referência em tela padrão.

Produtividade - Placas 210 m² e 280 m²:

o Realizado = 115,2 kg/Hh (tela especial). AUMENTO DE 27% em relação à referência em tela padrão;

o Realizado = 7,02 m² pavimento/Hh. AUMENTO DE 56% em relação à referência em tela padrão.

• 07 armadores em 39 dias com máximo de 11 horas diárias, ou seja: 3.003 Hh;

• 402 t de aço (telas especiais);

Produtividade - Placa 618 m²:

o Realizado = 202,1 kg/Hh (tela especial). AUMENTO DE 95% em relação à referência em tela padrão;

o Realizado = 8,8 m² pavimento/Hh (tela especial). AUMENTO DE 72% em relação à referência em tela padrão.

Produtividade - Placas 210 m² e 280 m²:

o Realizado = 115,2 kg/Hh (tela especial). AUMENTO DE 27% em relação à referência em tela padrão;

o Realizado = 7,02 m² pavimento/Hh. AUMENTO DE 56% em relação à referência em tela padrão.

• Cerca de 15% de redução de custo de aço;

• Cerca de 15% de redução de custo na mão de obra direta de armação;

• Cerca de 30% de economia com logística no canteiro para movimentação de telas.

• Cerca de 15% de redução de custo na mão de obra direta de armação;

• Cerca de 30% de economia com logística no canteiro para movimentação de telas.

Equivalentemente, existiu redução de prazo total da ordem de 18 dias úteis na fase de execução do pavimento (redução de 1.368 Hh).

Optou-se pela redução da mão de obra direta (de 4.371 Hh para 3.003 Hh) e manutenção do prazo original. Equivalentemente, existiu uma redução de prazo total da ordem de 18 dias úteis.

Redução de ajustes na armação para garantia de cobrimento nas regiões de "remonte" (traspasse); zero desperdício de aço; redução de mais de 15% na emissão de gases de efeito estufa devido ao escopo 3 da construtora; redução de 34% dos deslocamentos para transporte de aço no canteiro.

Ganhos de sustentabilidade social, ambiental e econômico;

• Qualidade nos transpasses, garantindo cobrimento;

• Melhora da qualidade de condição de trabalho, além de menor jornada diária, sem prejuízo ao prazo da obra;

• Menos demanda por área de canteiro (estoque de telas e de sucata);

• Maior organização do canteiro.

• Melhora da qualidade de condição de trabalho, além de menor jornada diária, sem prejuízo ao prazo da obra;

• Menos demanda por área de canteiro (estoque de telas e de sucata);

• Maior organização do canteiro.

Quaisquer obras que possam ser armadas com telas. Ganhos totais devem ser mais bem percebidos por obras de armaduras mais pesadas.

• Paginação das telas;

• Trabalho conjunto entre construtor e fabricante para garantir viabilidade de produção das peças idealizadas e atendimento segundo cronograma da obra.

• Trabalho conjunto entre construtor e fabricante para garantir viabilidade de produção das peças idealizadas e atendimento segundo cronograma da obra.

Melhoria da programação da ordem de entrega das telas em conformidade com cronograma de avanço da obra.

Parceiros envolvidos

ArcelorMittal Brasil; Gran Nobre Pisos Industriais; Libercon; Brookfield Properties.

Renan Sacramento | Engenheiro de Projetos | ArcelorMittal Brasil

Pâmela Oliveira | Engenheira de Aplicação | ArcelorMittal Brasil

Julio Santos | Analista de Planejamento | ArcelorMittal Brasil

Galiano Benossi | Coordenador de Engenharia | Gran Nobre Pisos Industriais

Clara Pereira | Supervisora administrativa | Gran Nobre Pisos Industriais

Felipe Barreto | Engenheiro de campo | Gran Nobre Pisos Industriais

Luiz Lucas | Encarregado geral | Gran Nobre Pisos Industriais

Valéria Chamas | Superintendente | Libercon

Kauê Oliveira | Engenheiro | Libercon

Alan Rodrigues | Engenheiro | Brookfield Properties

Pâmela Oliveira | Engenheira de Aplicação | ArcelorMittal Brasil

Julio Santos | Analista de Planejamento | ArcelorMittal Brasil

Galiano Benossi | Coordenador de Engenharia | Gran Nobre Pisos Industriais

Clara Pereira | Supervisora administrativa | Gran Nobre Pisos Industriais

Felipe Barreto | Engenheiro de campo | Gran Nobre Pisos Industriais

Luiz Lucas | Encarregado geral | Gran Nobre Pisos Industriais

Valéria Chamas | Superintendente | Libercon

Kauê Oliveira | Engenheiro | Libercon

Alan Rodrigues | Engenheiro | Brookfield Properties

https://brasil.arcelormittal.com/ https://brasil.arcelormittal.com/steligence/ https://grannobre.com.br/ https://libercon.eng.br/ https://www.brookfieldproperties.com/en/our-presence/brazil/brasil/