Segmento econômico

APLICAÇÃO DE LEAN CONSTRUCTION MELHORA EM 25% PRODUTIVIDADE DE OBRA COM MAIS DE 43 mil m²

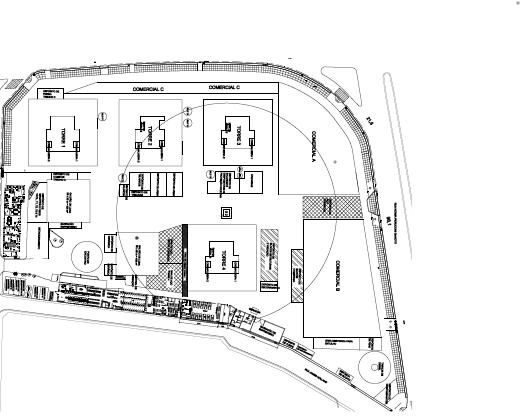

O empreendimento Jardins da Barra contempla um complexo residencial com 417 unidades, divididas em 4 torres de 11 e 12 pavimentos e 8.000m² e dois centros comerciais com 22 lojas. O empreendimento totaliza 43.115,07 m² de área construída.

Solução técnica implementada

O maior desafio da obra foi realizar os 43.115,07 m² de construção dentro do prazo contratual de 12 meses, contados a partir da data do alvará de execução.

Esse complexo, se planejado dentro das premissas tradicionais e sem os apoios logísticos utilizados, teria uma duração de aproximadamente 18 meses, ou seja, 50% acima do prazo contratual.

O planejamento e a logística foram amplamente estudados e desenvolvidos com o objetivo de buscarmos o menor prazo possível que atendesse ao contrato de Parceria Público Privada firmada entre o governo do Estado de São Paulo e a Construtora Canopus.

Para atendermos ao prazo extremamente desafiador, todo o planejamento e execução da obra foi concebido com base no Lean Construction, com ciclos e desenhos de processos bem definidos, otimizando ao máximo possível o prazo e, ao mesmo tempo, propiciando um produto final de ótima qualidade.

Através desta metodologia, a construtora entregou 16 edifícios, entre os anos de 2016 a 2022, com prazo médio de 12 meses cada edificação.

Esse complexo, se planejado dentro das premissas tradicionais e sem os apoios logísticos utilizados, teria uma duração de aproximadamente 18 meses, ou seja, 50% acima do prazo contratual.

O planejamento e a logística foram amplamente estudados e desenvolvidos com o objetivo de buscarmos o menor prazo possível que atendesse ao contrato de Parceria Público Privada firmada entre o governo do Estado de São Paulo e a Construtora Canopus.

Para atendermos ao prazo extremamente desafiador, todo o planejamento e execução da obra foi concebido com base no Lean Construction, com ciclos e desenhos de processos bem definidos, otimizando ao máximo possível o prazo e, ao mesmo tempo, propiciando um produto final de ótima qualidade.

Através desta metodologia, a construtora entregou 16 edifícios, entre os anos de 2016 a 2022, com prazo médio de 12 meses cada edificação.

O desenho de todo o planejamento foi concebido em parceria com a empresa de consultoria Logical System e foi totalmente montado dentro das premissas do Lean Construction.

Para que o Lean fosse aplicado em sua plenitude tornando possível o desafio proposto, o trabalho começou desde a contratação dos projetos e empreiteiros. Durante as etapas de negociação e elaboração dos contratos a forma de execução, assim como detalhes dos prazos e logísticas, foram amplamente discutidos e essas premissas constaram em contrato.

Todos os parceiros críticos como estrutura, instalações e fachada, foram cuidadosamente escolhidos, dando preferência aos parceiros já habituados ao sistema Lean. Todos os prestadores de serviço foram treinados para trabalhar com ciclos eficientes e com processos bem desenhados, para que atingíssemos os menores prazos possíveis dentro das normas técnicas.

Além disso, o plano logístico e o projeto do canteiro foram amplamente discutidos anteriormente ao início da obra para que pudéssemos suportar adequadamente as equipes de produção.

O canteiro contou com 2 gruas de grande porte, galpões de lona e equipamentos de transporte horizontal para apoio às gruas.

Para que o Lean fosse aplicado em sua plenitude tornando possível o desafio proposto, o trabalho começou desde a contratação dos projetos e empreiteiros. Durante as etapas de negociação e elaboração dos contratos a forma de execução, assim como detalhes dos prazos e logísticas, foram amplamente discutidos e essas premissas constaram em contrato.

Todos os parceiros críticos como estrutura, instalações e fachada, foram cuidadosamente escolhidos, dando preferência aos parceiros já habituados ao sistema Lean. Todos os prestadores de serviço foram treinados para trabalhar com ciclos eficientes e com processos bem desenhados, para que atingíssemos os menores prazos possíveis dentro das normas técnicas.

Além disso, o plano logístico e o projeto do canteiro foram amplamente discutidos anteriormente ao início da obra para que pudéssemos suportar adequadamente as equipes de produção.

O canteiro contou com 2 gruas de grande porte, galpões de lona e equipamentos de transporte horizontal para apoio às gruas.

Com base no planejamento e execução no Lean, foi desenvolvido o histograma contemplando todos os serviços, de forma a atender os prazos previstos, com manutenção de baixo desperdício e retrabalho.

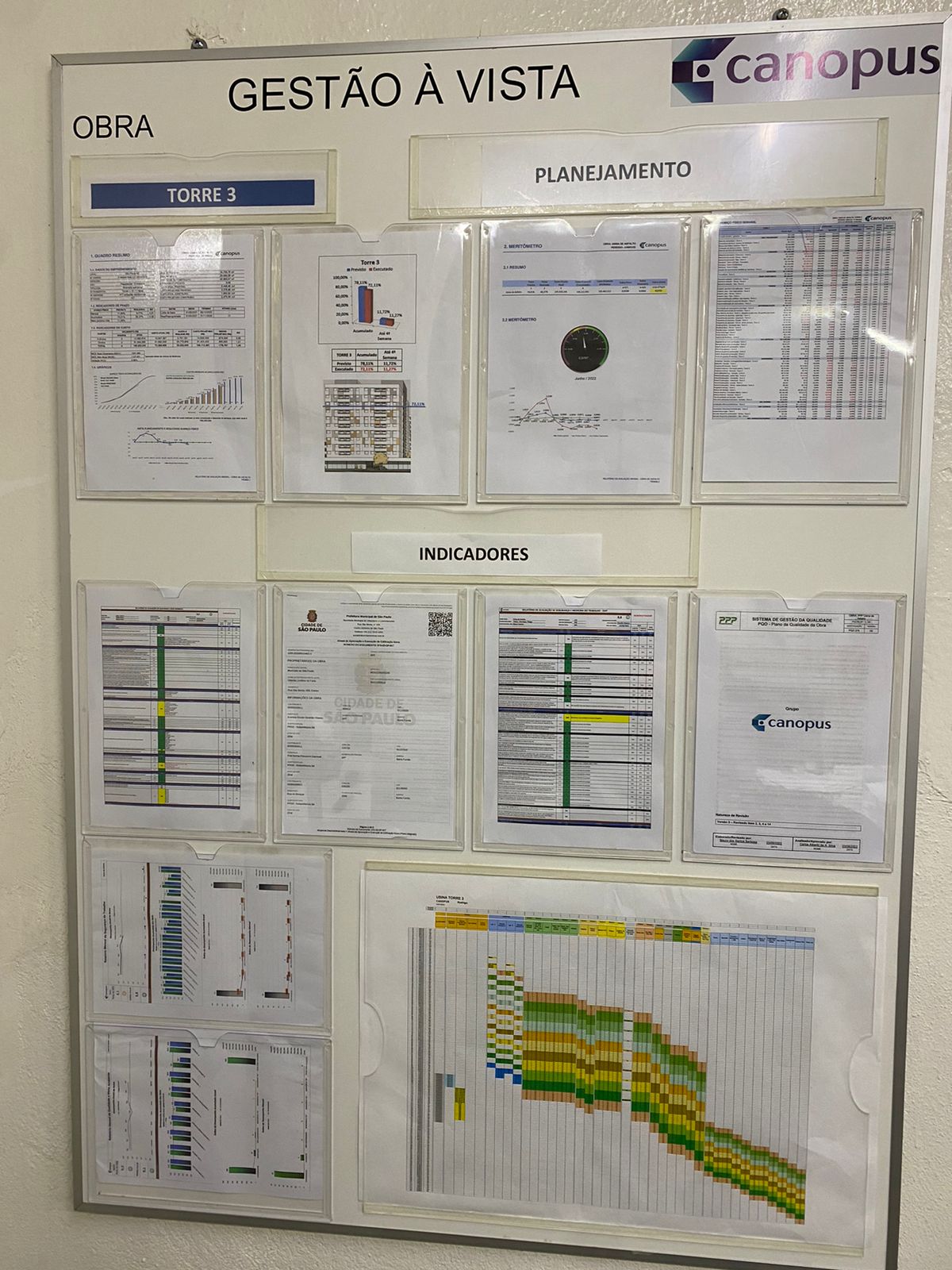

O acompanhamento físico era medido semanalmente através de reuniões presenciais que avaliavam a produtividade comparando previsto x realizado e redimensionando equipes caso a produtividade não atendesse ao planejado.

Nessas reuniões, além de verificar o atendimento ao cronograma das atividades passadas também eram feitas simulações para atendimento de atividades futuras, sempre de forma a garantir o atingimento da data prevista de término.

O acompanhamento físico era medido semanalmente através de reuniões presenciais que avaliavam a produtividade comparando previsto x realizado e redimensionando equipes caso a produtividade não atendesse ao planejado.

Nessas reuniões, além de verificar o atendimento ao cronograma das atividades passadas também eram feitas simulações para atendimento de atividades futuras, sempre de forma a garantir o atingimento da data prevista de término.

Principais resultados obtidos

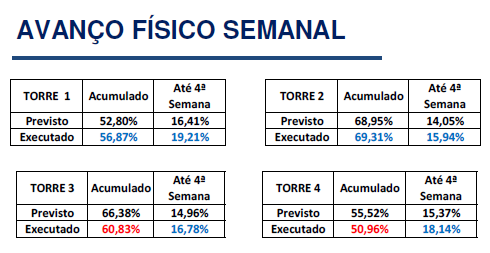

Através do método Lean Construction, pôde-se observar ganhos extremamente consideráveis nos prazos de entrega do empreendimento, chegando ao pico de produção mensal de 19,21% do percentual total da obra.

A organização de todo o processo permitiu redução de prazo de 25% sobre o planejamento inicial de 12 meses, sendo possível concluir o empreendimento em 9 meses.

A organização de todo o processo permitiu redução de prazo de 25% sobre o planejamento inicial de 12 meses, sendo possível concluir o empreendimento em 9 meses.

O ganho significativo está principalmente relacionado às despesas indiretas, devido à redução significativa de 25% no prazo total de obra, pode se chegar a uma economia de quase 4% do custo total de obra.

Através do planejamento e desenho do processo adotado, serviços que eram executados em 8 dias, como o caso da alvenaria estrutural, foram executados em até 4 dias, resultando em uma economia de até 50% do tempo das equipes, que levou a economia de custos diretos e indiretos. Já serviços de acabamento, como aplicação de gesso liso e pintura que eram executados em 6 dias, foram realizados em 3. Esses ganhos fizeram com que cada torre fosse finalizada em 9 meses, quando o prazo inicialmente era de 12 meses. Dessa forma, possibilitou a entrega antecipada torre a torre.

Através de todo o trabalho desenvolvido, estima-se uma redução média de 9 meses, frente a um planejamento tradicional de 18 meses inicialmente estudado.

Ou seja, um impacto de 50% do prazo total da obra.

Ou seja, um impacto de 50% do prazo total da obra.

Uma das bases mais importantes do sistema Lean Construction é a estabilidade dos ciclos de produção com consequente redução de desperdícios e retrabalho dos processos.

Através de acompanhamento diário e com treinamentos regulares dos procedimentos de execução de serviços, é possível observar uma queda expressiva de cerca de 20% na quantidade de mão de obra para a execução, sem prejuízo da qualidade e mantendo a uniformidade do produto final.

Através de acompanhamento diário e com treinamentos regulares dos procedimentos de execução de serviços, é possível observar uma queda expressiva de cerca de 20% na quantidade de mão de obra para a execução, sem prejuízo da qualidade e mantendo a uniformidade do produto final.

O Lean tem impacto direto na organização do processo produtivo, que leva a um menor índice de retrabalhos e consequente redução na geração de resíduos e desperdícios.

Pode-se observar também um engajamento maior das equipes, já que o sistema proporciona ciclos de produção constantes sem que haja frentes de serviço paradas, resultando em uma maior produtividade para as empresas parceiras. As empresas de empreiteiros assumiram o desafio da construção deste empreendimento e, através dos treinamentos aplicados e acompanhamento semanal, puderam observar um ganho de rentabilidade.

Pode-se observar também um engajamento maior das equipes, já que o sistema proporciona ciclos de produção constantes sem que haja frentes de serviço paradas, resultando em uma maior produtividade para as empresas parceiras. As empresas de empreiteiros assumiram o desafio da construção deste empreendimento e, através dos treinamentos aplicados e acompanhamento semanal, puderam observar um ganho de rentabilidade.

Em função do planejamento Lean, toda a execução dos serviços segue uma sequência lógica com duração pré-determinada para que não conflitem entre si. Desta forma, conseguimos reduzir ao mínimo a falta de terminalidade e retrabalhos.

Outro ganho está na redução do histograma de pessoas se compararmos aos processos convencionais de planejamento da produção, pois a instabilidade nos ciclos de produção acaba por necessitar de mais profissionais para cumprir as mesmas necessidades.

Por fim, a terminalidade tão desejada é alcançada desde os primeiros ciclos de aprendizado.

Outro ganho está na redução do histograma de pessoas se compararmos aos processos convencionais de planejamento da produção, pois a instabilidade nos ciclos de produção acaba por necessitar de mais profissionais para cumprir as mesmas necessidades.

Por fim, a terminalidade tão desejada é alcançada desde os primeiros ciclos de aprendizado.

O Lean aplica-se a qualquer modelo de produção, mas os melhores resultados são nas edificações onde temos maiores módulos de repetições, como no caso de edifícios residenciais.

Essas repetições permitem, através de uma curva de aprendizado, aumentar o desempenho, trazendo como benefício direto a melhoria de produtividade, bem como redução de desperdício e retrabalho.

Essas repetições permitem, através de uma curva de aprendizado, aumentar o desempenho, trazendo como benefício direto a melhoria de produtividade, bem como redução de desperdício e retrabalho.

Importante criar um ambiente de grande alinhamento e troca rápida de informações. O treinamento das equipes em relação às premissas Lean também é de grande importância.

Tratar o planejamento e apoio logístico desde os processos de contratação, para que fique bem claro aos parceiros o desafio proposto, assim como as soluções pensadas.

O acompanhamento deve ser feito no menor prazo cíclico possível para que possam ser tomadas ações de correção de rota e replanejamento o mais rápido possível.

Tratar o planejamento e apoio logístico desde os processos de contratação, para que fique bem claro aos parceiros o desafio proposto, assim como as soluções pensadas.

O acompanhamento deve ser feito no menor prazo cíclico possível para que possam ser tomadas ações de correção de rota e replanejamento o mais rápido possível.

Trabalhar os processos de contratação com maior antecedência e trazendo os fornecedores para um treinamento direcionado para o planejamento Lean.

Criar metas intermediárias durante o processo produtivo como uma forma interessante de engajar e manter o time motivado.

Criar sistema de bonificação para atingimento de metas intermediárias para os fornecedores relacionados ao caminho crítico.

O treinamento do Lean pode ser estendido às equipes de campo (em linguagem adequada), isso ajudaria bastante no dia a dia da produção, assim como no maior engajamento da equipe.

Criar metas intermediárias durante o processo produtivo como uma forma interessante de engajar e manter o time motivado.

Criar sistema de bonificação para atingimento de metas intermediárias para os fornecedores relacionados ao caminho crítico.

O treinamento do Lean pode ser estendido às equipes de campo (em linguagem adequada), isso ajudaria bastante no dia a dia da produção, assim como no maior engajamento da equipe.

Parceiros envolvidos

Logical Systems Consultoria S S | Constata

Antônio Sérgio Itri Conte

https://br.linkedin.com/company/logical-systems-consultoria-s-s