APLICAÇÃO DE FÔRMA PLÁSTICA EM LAJE MACIÇA MELHORA PRODUTIVIDADE DA OBRA EM ATÉ 79,5%

O JR Campolim II é um empreendimento residencial de duas torres localizado no bairro Campolim de Sorocaba, SP. Com uma área construída de 17.089,26 m² e com 38 andares, totaliza 228 unidades habitacionais. Possui 3 plantas tipo, com 60m³, 61m³ e 63m³. Conta com uma área de lazer com espaço pet, piscina, salão de festa, playground e muitas outras coisas. As torres dispõem de dois elevadores cada, opção de duas varandas e escolha da cor do piso laminado.

Solução técnica

implementada

implementada

Solução técnica

implementada

implementada

Solução técnica

implementada

implementada

Solução técnica implementada

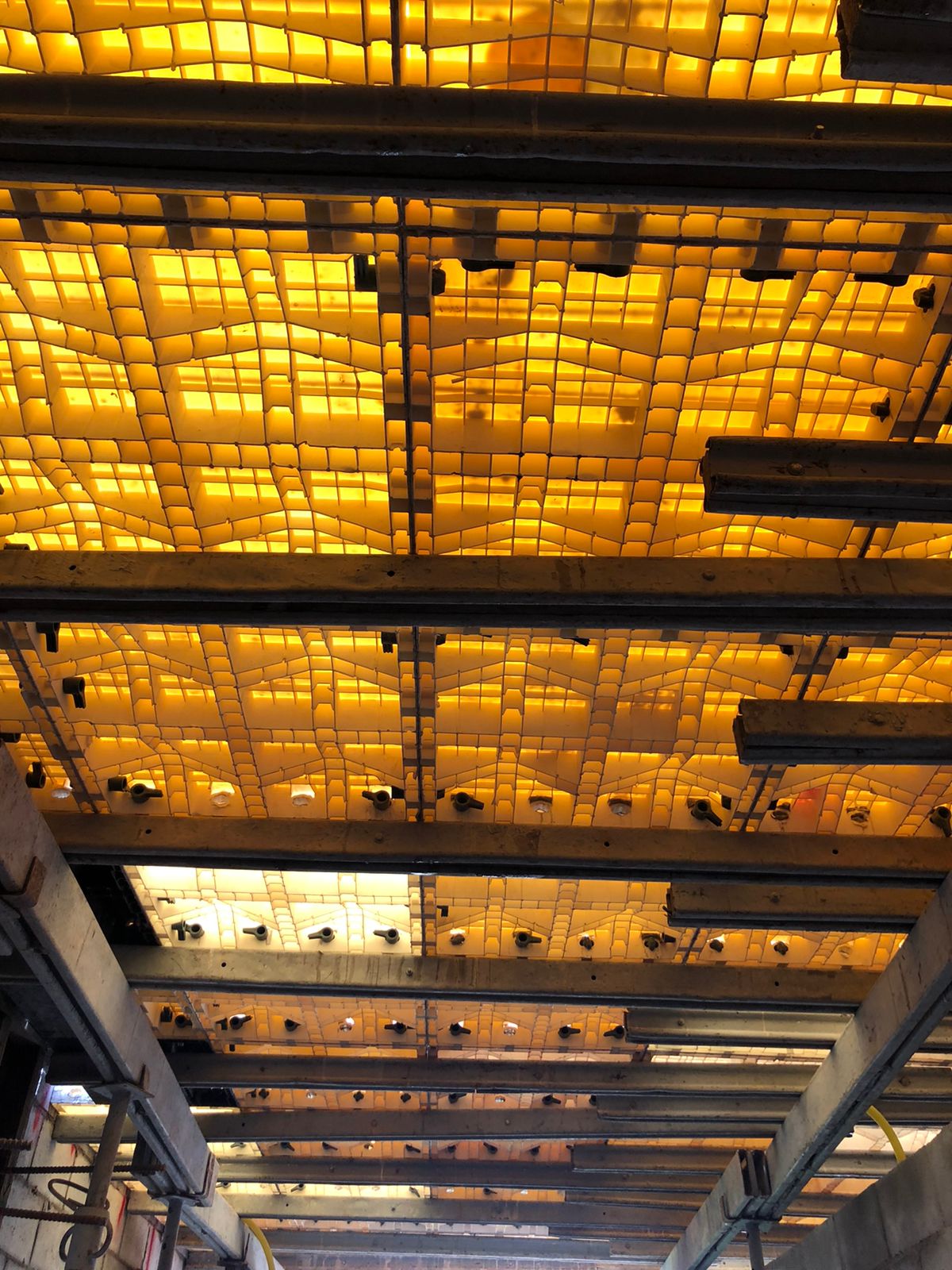

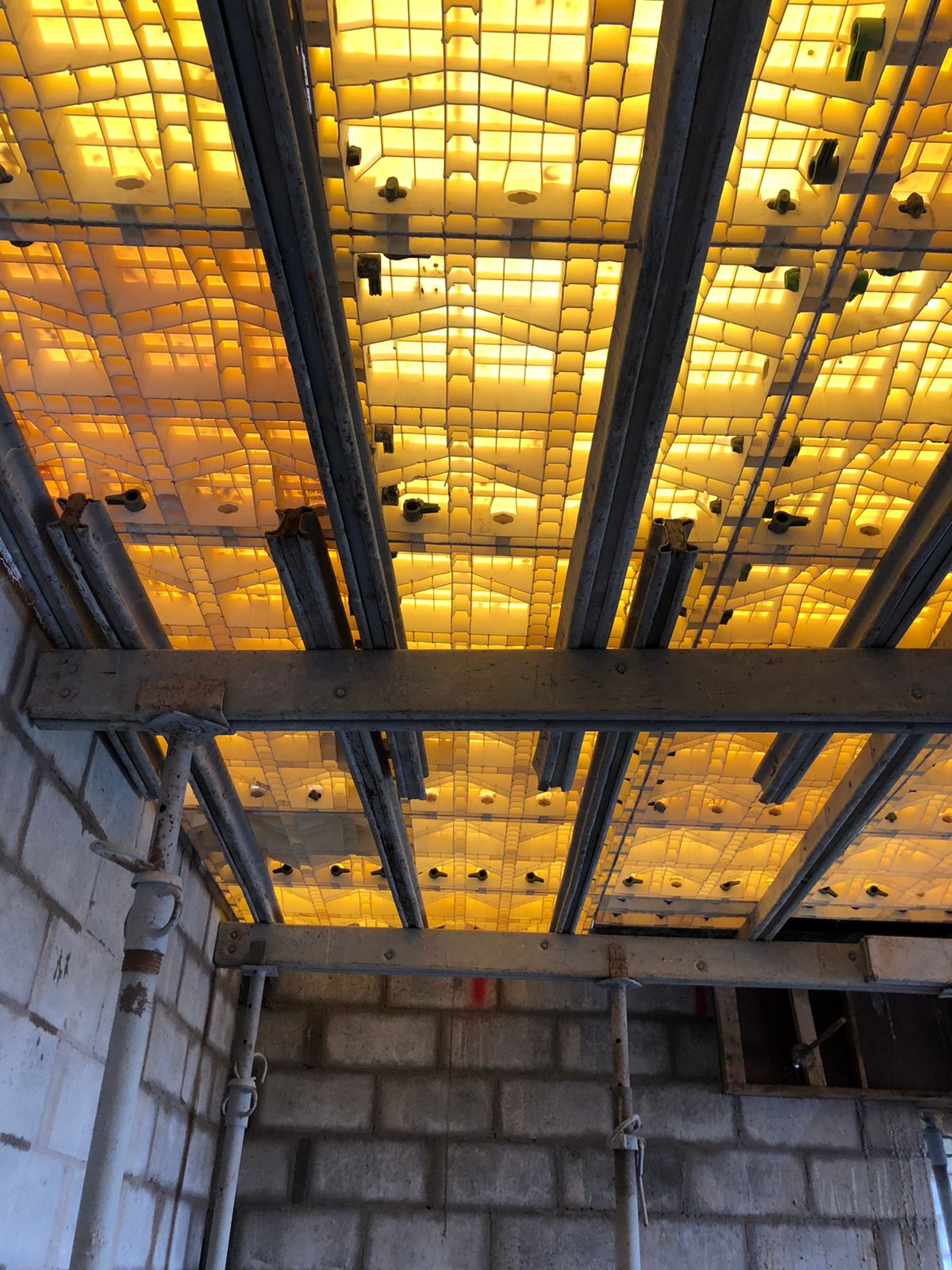

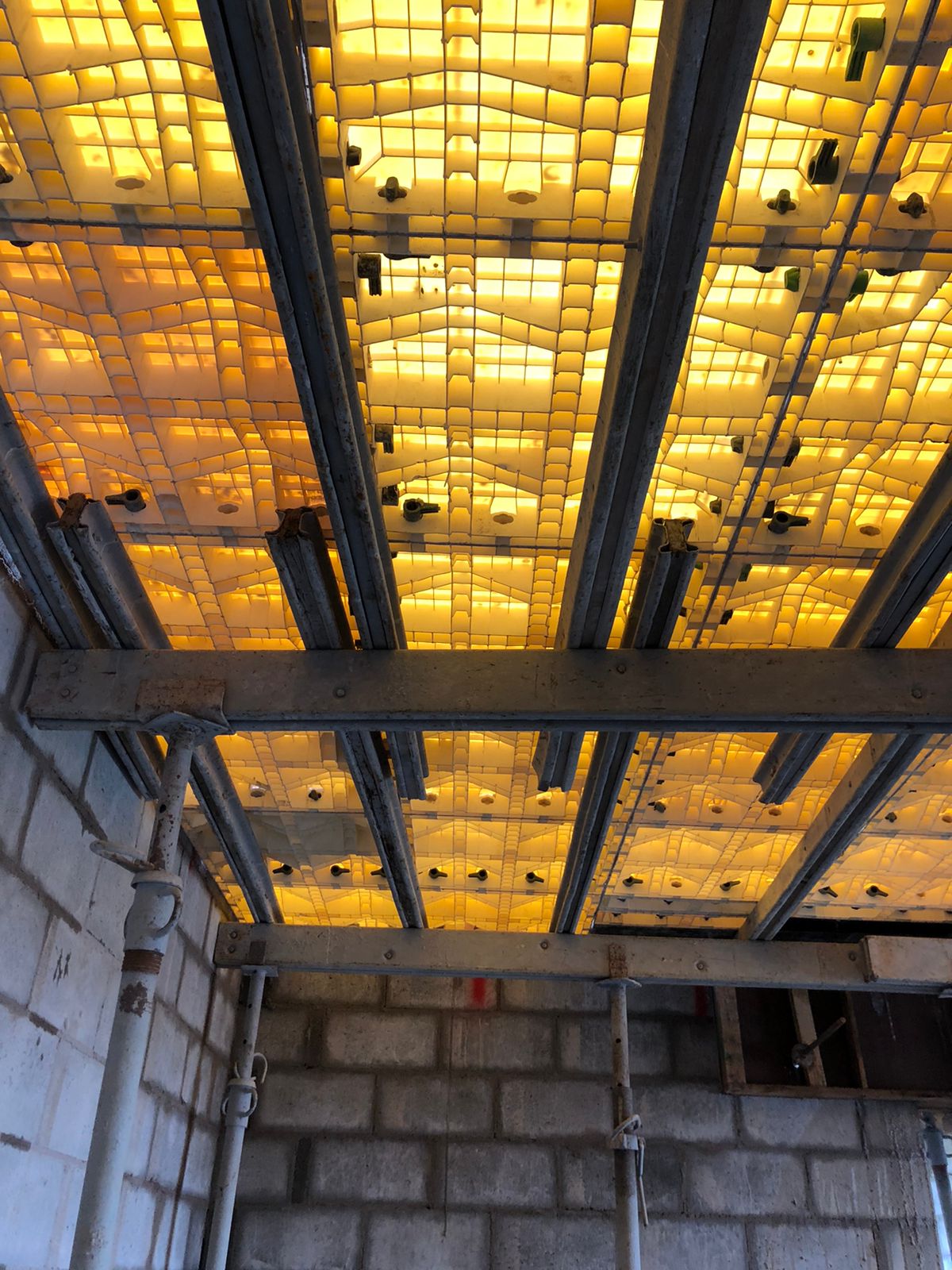

Na execução de estruturas, a empresa utilizava o compensado na concretagem da laje. O alto número de resíduos gerados (por se tratar de um material que não possibilita mais do que 5 vezes de reutilização) e desconforto para quem realizava esse trabalho (devido ao barulho que causava ao montar e desmontar e o peso de levar o material), motivou a busca por soluções para sua substituição.

No início do empreendimento, já se esperava introduzir a fôrma de plástico no processo construtivo, buscando, além de ganhos na sustentabilidade, melhorar a produtividade e eficiência.

A empresa estava procurando por uma solução sustentável e de rápida implantação e, por isso, realizou estudos sobre a possibilidade e viabilidade da utilização das fôrmas de plástico.

Na busca, encontramos o contato com a Atex, que nos apresentou as fôrmas de plástico e seus benefícios, que são, dentre outros: a redução do peso, eliminação da madeira, facilidade no transporte e armazenamento, maior resistência à umidade e menor tempo de desmoldagem, podendo ser reutilizada mais de 150 vezes, além de serem totalmente recicláveis.

Após o estudo sobre os benefícios, a engenheira da obra fez um comparativo de custo entre o uso de compensado e a fôrma de plástico antes do início das atividades da obra, utilizando os dados da própria obra e, ao ser aprovado pelo seu custo-benefício, foi implantado.

A fôrma de plástico já vem pronta de fábrica e, por ser um material resistente e durável, tem-se uma facilidade de transporte e armazenamento.

Por se tratar da primeira obra utilizando desse método, não se tem os dados para comparar o uso e não uso do material, além daqueles obtidos em pesquisa.

Mas, quanto à agilidade no processo já é possível mensurar os ganhos, pois os gastos com mão de obra específica são menores. Outro ponto é que, devido a extrema facilidade com sua montagem e reutilização, a instalação da fôrma não interfere nos serviços já concluídos (como a alvenaria), evitando gastos com replanejamento e insumos.

O cuidado e zelo com este material deve ser um ponto importante a ser tratado, possibilitando a reutilização em diversas concretagens.

Para medir a produtividade foram feitas comparações entre dois empreendimentos semelhantes, um com a fôrma plástica e outro com a fôrma tradicional de madeira. Para isso, analisamos o desenvolvimento das atividades das lajes pelo cronograma nos dois casos.

Principais resultados obtidos

Com o uso da fôrma de plástico é possível acelerar a montagem da laje de 91,75 m2 por dia com dois homens para 449,04 m2 por dia com a mesma mão de obra. Como o material é leve, a montagem pode ser feita por qualquer empreiteiro da obra, não necessitando de um carpinteiro como no método convencional.

Outro ponto é a redução de retrabalho, já que a fôrma de plástico não danifica a estrutura rente a fôrma, resultando em uma superfície uniforme. Portanto, com seu uso, a empresa ganha 79,5% de produtividade para montagem.

Além da redução do retrabalho que resulta na redução de custo, a fôrma de plástico é durável, permitindo sua reutilização em mais de 150 vezes, o que o compensado não permitia.

Em um comparativo de custos entre os dois materiais, foi possível chegar a uma economia de R$ 52.069,94 reais em apenas uma torre. Outros materiais são impactados, como pregos e desmoldantes, levando a redução dos mesmos. A diminuição de custo de mão de obra também acaba sendo significativa, pois é possivel treinar qualquer colaborador para a execução.

Devido a fácil montagem e desmontagem, a etapa de concretagem de lajes foi reduzida em nosso cronograma em 5 dias. Acreditamos que, com o passar do tempo, será possível obter números mais significativos de redução de prazos.

Por ser a primeira obra que está sendo implantada, não foi possível obter os dados necessários para definir a redução do prazo total da obra. Porém, acredita-se que não trará uma redução significativa no total da obra, pois acaba por influenciar somente na montagem da laje.

Por não necessitar de uma mão de obra especializada para a montagem da fôrma de plástico, houve uma redução de carpinteiros no canteiro, tendo-se uma estimativa de 1 carpinteiro oficial e 2 ajudantes, possibilitando que outras equipes absorvessem este novo processo.

O reuso das formas plásticas diminui consideravelmente a geração de resíduos de madeiras, pregos e desmoldantes. Com isso, a redução do uso de caçambas para descarte destes materiais nesta obra fica nítido ao se comparar a quantidade com a metragem, sendo reduzidas 8 caçambas de madeira.

Além do mais, há a diminuição do corte de árvores e de geração de resíduos de descarte, sendo um sistema mais sustentável que o convencional, utilizando-se compensado.

Com o uso da fôrma de plástico, obtivemos aumento da qualidade do serviço, por ser um material mais resistente e de fácil montagem, deixando um acabamento visual ainda melhor comparado ao compensado.

Notamos melhora também na condição de trabalho, pois se trata de um material mais leve, reduzindo o esforço, e o impacto auditivo dos trabalhadores.

A fôrma de plástico pode ser utilizada em vigas e lajes, tanto em alvenaria convencional quanto em estrutural. Portanto, sendo uma obra que realize concretagem para um elemento estrutural, pode-se utilizar o material em questão.

Como qualquer outra etapa do canteiro de obras, por se tratar de um material fácil de se trabalhar, o cuidado maior que a obra precisou se atentar foi com um maior controle das chavetas que são utilizadas para a sua fixação. Estas peças devem estar limpas e organizadas para facilitar as próximas montagens.

Como projeto estrutural foi desenvolvido para execução no método convencional, vimos que com o uso da fôrma de plástico o projeto estrutural deverá prever um desnível maior entre as áreas secas e úmidas.