Projeto TransFORMA gera redução anual de 52% nos custos operacionais por meio da gestão eficiente de fôrmas de alumínio

Nomeado como “TransFORMA”, o projeto transformou a gestão completa de fôrmas de alumínio da MRV. Implantado inicialmente no hub de São Paulo, que atende obras em diversos estados, a iniciativa aumentou a eficiência logística, garantiu a entrega das fôrmas para o início das estruturas de concreto dentro do prazo e reduziu custos operacionais. Com foco em sustentabilidade e inovação, promoveu o alinhamento entre planejamento e execução, otimizando recursos e integrando etapas do processo.

Solução técnica implementada

A gestão dos ativos de fôrmas de alumínio apresentava um amplo potencial de evolução para melhorar a produtividade e melhorar o cumprimento dos prazos das obras. Foram identificadas oportunidades de melhoria em diversas frentes: otimização do aproveitamento dos ativos armazenados, com ajustes na composição das fôrmas, que hoje demandam alterações em mais de 50% dos casos; aprimoramento da logística de entrega, visando maior previsibilidade e redução de atrasos; e incremento da eficiência operacional dos Hubs, atualmente impactada por condições climáticas.

Nos Hubs, foram identificadas oportunidades de evolução na organização e controle de peças (com inventário estruturado), na adequação da infraestrutura (pavimentação nivelada e maior cobertura), na melhoria da produtividade de equipamentos, na redução de riscos ergonômicos e na ampliação da capacidade de armazenagem. O tempo de seleção de peças para atendimento dos projetos de modulação, superavam 12 dias. Além disso, a descentralização estratégica das operações e a não utilização intensiva de dados para embasar decisões representam caminhos críticos para simplificar a gestão e impulsionar resultados.

Nos Hubs, foram identificadas oportunidades de evolução na organização e controle de peças (com inventário estruturado), na adequação da infraestrutura (pavimentação nivelada e maior cobertura), na melhoria da produtividade de equipamentos, na redução de riscos ergonômicos e na ampliação da capacidade de armazenagem. O tempo de seleção de peças para atendimento dos projetos de modulação, superavam 12 dias. Além disso, a descentralização estratégica das operações e a não utilização intensiva de dados para embasar decisões representam caminhos críticos para simplificar a gestão e impulsionar resultados.

O início deu-se com a parceria entre A&M Infra e MRV, que realizaram um diagnóstico estruturado do processo ponta a ponta de gestão de fôrmas, identificando oportunidades no estado inicial. Em resposta, foi criado o projeto de transformação “TransFORMA”, com duração de 12 meses e participação de diversas áreas, como Obras, Planejamento, Suprimentos, Contabilidade, Projetos de Modulação, Financeiro, TI e RH. O projeto foi dividido em 6 frentes técnicas: Estratégia de Hubs; Levantamento e Classificação de Inventário; Lean, Processos e Padrões de Estocagem; Controles Físicos e Contábeis; Gestão de Desempenho e Pessoas. Para cada frente, padrões, processos e governança foram criados ou revisados, estabelecendo um novo patamar de excelência. Dada a natureza transformacional do projeto, houve foco na Gestão da Mudança Cultural, com ações como workshops multidisciplinares (As Is e To Be), definição de padrinhos dos processos, monitoramento de KPIs, capacitações, ritos com lideranças, Plano de Auditoria e outras iniciativas para garantir a adesão e continuidade do novo modelo.

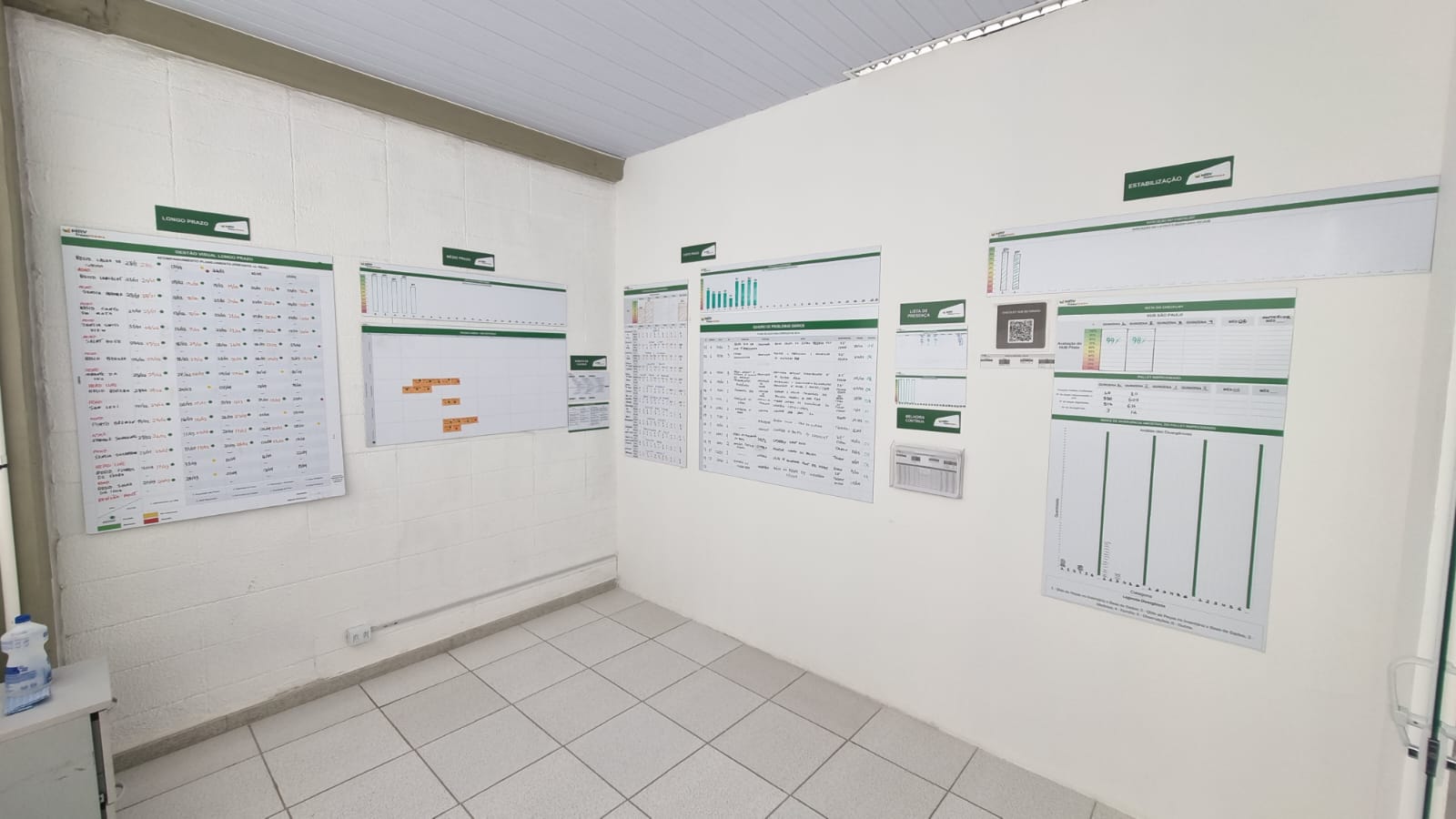

Foi realizada uma modelagem financeira com centroides para definir a quantidade ideal e a localização estratégica dos Hubs, considerando a demanda futura das obras da MRV. Essa análise viabilizou a transição para três galpões logísticos com infraestrutura adequada, reduzindo custos operacionais sem comprometer o atendimento às obras. Um estudo das peças de alumínio mais consumidas definiu parâmetros de estoque mínimo, e o layout de armazenamento foi redesenhado com base na metodologia Lean, posicionando peças da Curva A próximas à expedição, otimizando o fluxo e reduzindo desperdícios. O Last Planner System (LPS) foi implantado, com a criação de uma "Sala de Gestão à Vista" e planejamentos de longo, médio e curto prazo, permitindo controle diário de indicadores e ações proativas. Foram desenvolvidos +25 Dashboards em Power BI, +25 fluxogramas de processos críticos com Matriz RASCI, 11 modelos de planilhas implementados, 28 resultados de FTE (Full-Time Equivalent) analisados e 150 horas de treinamento aplicadas.

Principais resultados obtidos

A estruturação dos Hubs trouxe ganhos expressivos de produtividade: aumento de 32% nos dias trabalhados nos hubs ao migrar para locais cobertos, eliminando perdas por chuva; 72% de aderência à programação semanal após o redesenho de processos; divergência entre estoque físico e inventário reduzida de 26% para 1%; e localização precisa de peças, que diminuiu o tempo de atendimento de 12 para 2,5 dias, sem novos recursos. Com o método LPS, entre 2024 e 2025, a entrega de fôrmas no prazo para concretagens da supraestrutura cresceu 10%.

Os ganhos financeiros com o Projeto TransFORMA foram: habilitação de uma redução anual de 52% no custo médio operacional dos hubs, por meio da gestão eficiente de fôrmas de alumínio; habilitação de uma redução anual em 18% nos custos de frete entre hubs e obras; e redução de 71% do custo do m² de alumínio armazenado.

Com a organização e contagem do estoque, além do controle preciso da localização das peças, o prazo médio de atendimento das listas foi reduzido de 12 para 2,5 dias. Esses resultados aumentaram a aderência de entrega das fôrmas de maneira otimizada e no prazo, reduzindo impacto de início das estruturas das obras na data planejada e com qualidade. Isso assegurou a execução correta das etapas construtivas, contribuindo para a entrega das obras no prazo e com alto padrão de qualidade.

Embora as ações não tenham sido diretamente relacionadas à redução do prazo total da obra, as melhorias implementadas no projeto TransFORMA garantiram avanços significativos na entrega de fôrmas dentro do prazo para início da concretagem da estrutura obras. Entre 2024 e o início de 2025, observou-se um aumento de 10% em fôrmas entregues no prazo, com expectativas de aumentar este percentual até o final do ano de 2025. Isso assegura o início da execução das estruturas conforme o planejamento das obras, evitando atrasos e garantindo a execução com qualidade.

Apesar de não haver redução do efetivo, a nova infraestrutura dos hubs possibilitou ganhos significativos de produtividade. Esse avanço está diretamente associado ao aumento da capacidade de armazenamento (+68%), ao aumento dos dias trabalhados nos hubs ao migrar para locais cobertos, eliminando perdas por chuva (+32%) e à redução do custo de armazenamento do alumínio (-71%), garantindo maior eficiência operacional.

A segurança e o bem-estar dos colaboradores foram priorizados, eliminando condições de risco, como trabalho em áreas abertas e exposição às intempéries. A implantação de galpões logísticos e equipamentos ergonômicos reduziu esforços físicos, promoveu saúde ocupacional e elevou a segurança. A logística reversa reaproveitou peças de alumínio sem vida útil, reduzindo resíduos e promovendo a economia circular. Essas ações reforçam o compromisso com sustentabilidade e responsabilidade socioambiental.

O projeto TransFORMA trouxe confiabilidade à gestão física e ao controle contábil dos ativos, otimizando a separação de peças e reduzindo desperdícios. A nova infraestrutura eliminou a depreciação física por exposição às intempéries e reduziu perdas de dias trabalhados nos hubs por chuvas, garantindo 100% de dias produtivos. A agilidade nos processos e o armazenamento adequado elevaram a eficiência e a credibilidade. A integração de metodologias modernas, como Lean e LPS, promoveu maior alinhamento entre as áreas, enquanto a governança baseada em dados assegurou decisões mais precisas. Esses benefícios intangíveis fortaleceram a cultura organizacional e a confiança nos processos.

A solução é altamente replicável em obras que utilizam paredes de concreto com fôrmas de alumínio, bem como em projetos com desafios logísticos, de armazenagem e gestão de estoques. O uso de metodologias de LPS, padronização de processos e controle em tempo real garantem eficiência, redução de desperdícios e maior previsibilidade, podendo ser adaptadas a diferentes tipos de obra e escalas.

Para reproduzir a experiência, é essencial realizar o levantamento completo do inventário e implementar um controle eficiente dos ativos, dimensionando espaços adequados para armazenamento. Planejar a infraestrutura, avaliar riscos ergonômicos e disponibilizar equipamentos adequados para movimentação são fundamentais. É necessário engajar equipes com a Gestão da Mudança e viabilizar decisões baseadas em dados, assegurando sustentabilidade e eficiência para replicar os resultados.

Para maximizar a produtividade, recomenda-se intensificar a digitalização dos processos, integrando sistemas de controle em tempo real para gestão de estoques e materiais. A adoção de ferramentas com Inteligência Artificial pode aumentar a eficiência e precisão. Além disso, fortalecer treinamentos e padronizar rotinas operacionais eleva o engajamento das equipes e reduz falhas. Por fim, focar em estudos de layout logístico e tecnologias de rastreamento otimizam a movimentação, reduzem desperdícios e garantem maior previsibilidade no planejamento estratégico.

Parceiros envolvidos

ALVAREZ & MARSAL (A&M Infra) e MRV ENGENHARIA E PARTICIPAÇÕES S.A.

Ronaldo Motta - VP e Sponsor do Projeto

Diego Ciola - Gerente Executivo

Filipe Pinho - Coordenador Corporativo Off-Site

Arnaldo Bellato - Gerente de Gestão Estratégica Off-Site

Adriano Dornas - Analista de Equipamentos

Felipe Evangelista - Coordenador de Custos

Jussânia Munhoz - Coordenadora de Planejamento

Joanes Marques - Coordenador de Pré-Montagem Nacional

José Lemos - Multiplicador do Projeto

Fernanda Rosa - Multiplicadora do Projeto

Tainan Fantin - Líder Logístico

Dillan Douglas - Técnico de Equipamentos

Angelito Ribeiro - Coordenador de Hubs

André Luiz - Gerente de Hubs

Livia Prest - Coordenadora de Gestão Estratégica Off-Site

Filipe Bonaldo - Managing Director

Raul Resende - Diretor

Emma Perrone - Gerente

Marcelo Untem - Gerente Especialista

Juliana Vivacqua - Gerente Especialista

Lana Fermiano - Associate

Natan Ramos - Analista

Italo Viana - Analista

Diego Ciola - Gerente Executivo

Filipe Pinho - Coordenador Corporativo Off-Site

Arnaldo Bellato - Gerente de Gestão Estratégica Off-Site

Adriano Dornas - Analista de Equipamentos

Felipe Evangelista - Coordenador de Custos

Jussânia Munhoz - Coordenadora de Planejamento

Joanes Marques - Coordenador de Pré-Montagem Nacional

José Lemos - Multiplicador do Projeto

Fernanda Rosa - Multiplicadora do Projeto

Tainan Fantin - Líder Logístico

Dillan Douglas - Técnico de Equipamentos

Angelito Ribeiro - Coordenador de Hubs

André Luiz - Gerente de Hubs

Livia Prest - Coordenadora de Gestão Estratégica Off-Site

Filipe Bonaldo - Managing Director

Raul Resende - Diretor

Emma Perrone - Gerente

Marcelo Untem - Gerente Especialista

Juliana Vivacqua - Gerente Especialista

Lana Fermiano - Associate

Natan Ramos - Analista

Italo Viana - Analista

https://www.alvarezandmarsal.com/pt-br/global-locations/brazil;https://www.mrv.com.br/