SPECTRA: UMA SOLUÇÃO DE ENGENHARIA PARA AUMENTO DE PRODUTIVIDADE NA CONCRETAGEM DE FUNDAÇÕES

Situado em um eixo estratégico da capital paulista e com duas torres interligadas por um heliponto, o EZ Esther Towers possui localização privilegiada em uma região destinada ao crescimento comercial da cidade, estando entre os melhores edifícios locais por suas especificações técnicas e sua imponência.

Solução técnica implementada

Nesse empreendimento a execução da fundação era desafiadora, pois alguns blocos tinham alturas superiores a 2 metros, com elevado volume de concreto (15.000m³) e Fck acima de 50 MPa.

Uma concretagem dessa magnitude em fundações é complexa por diversos fatores. Além do risco de ocorrerem patologias, como a etringita tardia devido ao calor de hidratação do cimento, há também desafios operacionais.

Para mitigar os riscos, cada bloco de fundação deveria ser concretado em 2 etapas, com intervalo de 3 dias entre cada camada. Como haviam 10 blocos, o tempo necessário para finalizar a execução seria de 40 dias, sendo: D1 para a 1ª etapa; D2, D3 e D4 meio período para o intervalo; D4 meio período para a 2ª etapa.

A construtora não encontrou no mercado uma solução que atendesse a essas necessidades com concretos convencionais. Foi necessário, então, buscar um concreto especial com alta resistência e que ao mesmo tempo melhore a produtividade e reduza os riscos de patologias.

Também havia o desafio logístico: a obra está em região movimentada, sendo zona máxima de restrição de circulação e sujeita aos impactos do trânsito, o que exige um planejamento logístico complexo.

Uma concretagem dessa magnitude em fundações é complexa por diversos fatores. Além do risco de ocorrerem patologias, como a etringita tardia devido ao calor de hidratação do cimento, há também desafios operacionais.

Para mitigar os riscos, cada bloco de fundação deveria ser concretado em 2 etapas, com intervalo de 3 dias entre cada camada. Como haviam 10 blocos, o tempo necessário para finalizar a execução seria de 40 dias, sendo: D1 para a 1ª etapa; D2, D3 e D4 meio período para o intervalo; D4 meio período para a 2ª etapa.

A construtora não encontrou no mercado uma solução que atendesse a essas necessidades com concretos convencionais. Foi necessário, então, buscar um concreto especial com alta resistência e que ao mesmo tempo melhore a produtividade e reduza os riscos de patologias.

Também havia o desafio logístico: a obra está em região movimentada, sendo zona máxima de restrição de circulação e sujeita aos impactos do trânsito, o que exige um planejamento logístico complexo.

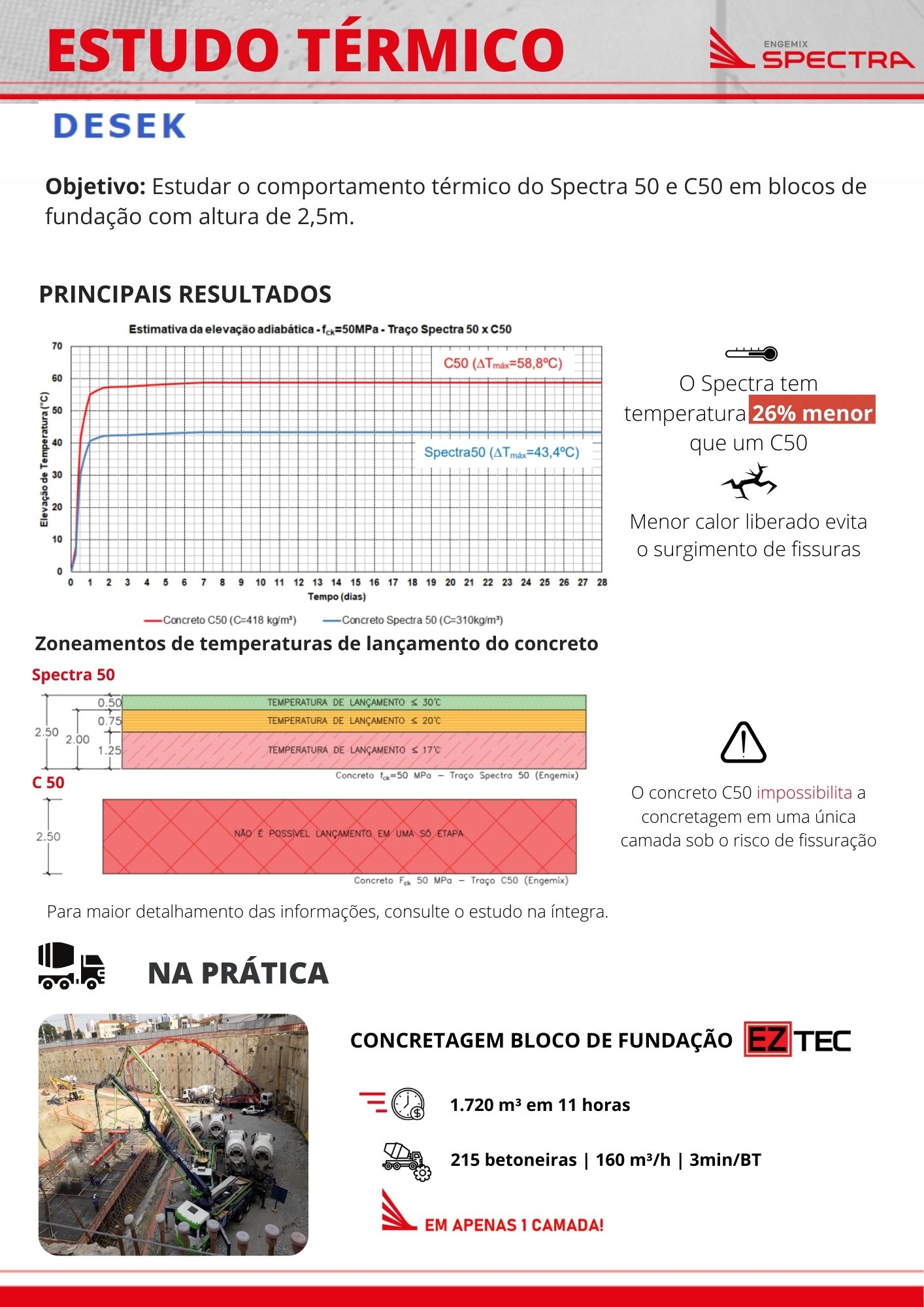

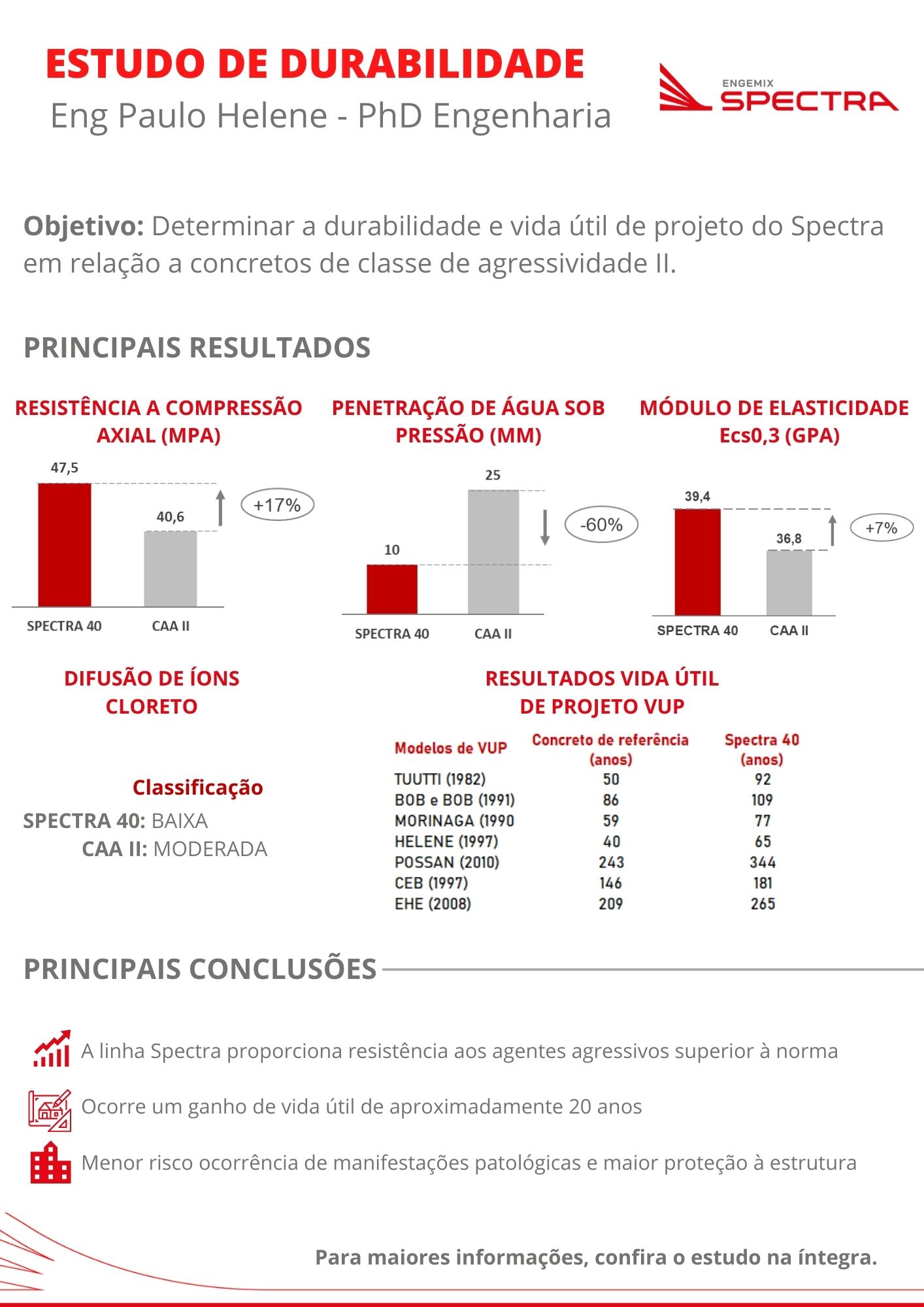

A construtora estava em busca de uma solução que permitisse reduzir o tempo de execução dos blocos de fundação e toda a complexidade envolvida. Para atingir o objetivo, a Engemix/Votorantim apresentou como solução o produto SPECTRA, que possui baixas quantidades de cimento no traço e apresenta calor de hidratação 26% menor se comparado a um concreto convencional equivalente.

Os estudos térmicos ajudaram a concluir que os blocos poderiam ser concretados em uma única etapa com o SPECTRA, sem os riscos técnicos envolvidos, desde que fosse realizado um controle rígido de temperatura para valores de 16°C até 18°C.

O desenvolvimento do traço ocorreu meses antes com uma série de testes em laboratório, visando obter fluidez adequada, com slumps entre 22cm e 26 cm, menor consumo de água trabalhando com a substituição por gelo, resistências elevadas (de 50 MPa a 65 MPa), bem como o desenvolvimento de aditivos adequados para controle das reações e temperatura.

Foram feitos dois testes de campo em blocos menores para garantir a temperatura necessária, além das análises térmicas em simulações computacionais através do método dos elementos finitos para avaliar as evoluções de temperatura.

Os estudos térmicos ajudaram a concluir que os blocos poderiam ser concretados em uma única etapa com o SPECTRA, sem os riscos técnicos envolvidos, desde que fosse realizado um controle rígido de temperatura para valores de 16°C até 18°C.

O desenvolvimento do traço ocorreu meses antes com uma série de testes em laboratório, visando obter fluidez adequada, com slumps entre 22cm e 26 cm, menor consumo de água trabalhando com a substituição por gelo, resistências elevadas (de 50 MPa a 65 MPa), bem como o desenvolvimento de aditivos adequados para controle das reações e temperatura.

Foram feitos dois testes de campo em blocos menores para garantir a temperatura necessária, além das análises térmicas em simulações computacionais através do método dos elementos finitos para avaliar as evoluções de temperatura.

O planejamento da concretagem começou 20 dias antes para garantir a logística e condições térmicas necessárias para a execução.

A operação Engemix mobilizou duas usinas com 4 pontos de carga dedicados, deixando uma usina em stand-by, para que a execução ocorresse conforme planejado e dentro do cronograma, garantindo a execução dos blocos em uma única etapa. Além disso, a equipe técnica da Engemix/Votorantim esteve presente em todo o processo para apoiar e garantir a execução, bem como mitigar qualquer tipo de imprevisto caso ocorresse.

O planejamento logístico foi feito seguindo um fluxo ótimo de saída e chegada dos caminhões betoneira na obra de forma a não impactar o lançamento do concreto e trazer agilidade para a concretagem.

A metodologia usada para medir produtividade foi a medição in loco do tempo de descarga dos caminhões betoneira em cada uma das 4 bombas lanças utilizadas na fundação, bem como o controle de temperatura.

Depois, a quantidade de dias reduzidos na concretagem foi contabilizada como antecipação no cronograma total da fundação.

Com isso, foi possível não apenas concretar os blocos em uma única camada, como também utilizar o traço SPECTRA em toda a estrutura

A operação Engemix mobilizou duas usinas com 4 pontos de carga dedicados, deixando uma usina em stand-by, para que a execução ocorresse conforme planejado e dentro do cronograma, garantindo a execução dos blocos em uma única etapa. Além disso, a equipe técnica da Engemix/Votorantim esteve presente em todo o processo para apoiar e garantir a execução, bem como mitigar qualquer tipo de imprevisto caso ocorresse.

O planejamento logístico foi feito seguindo um fluxo ótimo de saída e chegada dos caminhões betoneira na obra de forma a não impactar o lançamento do concreto e trazer agilidade para a concretagem.

A metodologia usada para medir produtividade foi a medição in loco do tempo de descarga dos caminhões betoneira em cada uma das 4 bombas lanças utilizadas na fundação, bem como o controle de temperatura.

Depois, a quantidade de dias reduzidos na concretagem foi contabilizada como antecipação no cronograma total da fundação.

Com isso, foi possível não apenas concretar os blocos em uma única camada, como também utilizar o traço SPECTRA em toda a estrutura

Principais resultados obtidos

Redução de 30 dias para concretagem dos blocos, redução de homem/hora exigido para preparação e recebimento do concreto, otimização do intervalo de descarga entre betoneiras.

Foram feitos 180m³/h, com a descarga de 1 caminhão a cada 3 minutos e 4 segundos, de maneira estável.

No total, foram 22 caminhões betoneira por hora, com o total de 11 horas ininterruptas para a concretagem do maior bloco.

Foram feitos 180m³/h, com a descarga de 1 caminhão a cada 3 minutos e 4 segundos, de maneira estável.

No total, foram 22 caminhões betoneira por hora, com o total de 11 horas ininterruptas para a concretagem do maior bloco.

Devido à redução de 30 dias necessários para a concretagem dos blocos e pelo fato da obra ainda estar em andamento, a projeção é de obter ganho financeiro de R$250.719,71 devido à otimização de custos diretos com mão de obra.

Ganho de 30 dias na etapa de fundação. Sem a solução, os 10 blocos seriam executados em 2 camadas com 3 dias de intervalo entre cada uma, não sendo possível, também do ponto de vista logístico e de recursos com mão de obra, executá-los em menos tempo com um concreto convencional.

Pelo fato de a obra ainda estar em andamento, a projeção de redução de prazo total é de 30 dias, devido à otimização do cronograma de uma etapa crítica do cronograma como é a fundação.

Redução de diárias da equipe de estrutura (pedreiros, carpinteiros, armadores, serventes e ajudantes) devido à otimização do cronograma, redução de horas trabalhadas no adensamento e acabamento do concreto devido a sua fluidez.

Diminuição da pegada de carbono (Spectra emite 25% menos CO²); redução no consumo de água; maior fluidez do concreto exige menos tempo de uso do vibrador diminuindo riscos à saúde do colaborado e proporcionando maior facilidade e ergonomia para a mão de obra; menor impacto no trânsito; diminuição do risco de patologias devido a maior durabilidade do traço e estabilidade de desempenho.

Aspecto visual da peça estrutural após desforma devido ao melhor acabamento proporcionado pelo concreto, redução de falhas de concretagem, maior tranquilidade para a equipe técnica e mão de obra envolvida no processo, menos transtorno para a vizinhança.

Edifícios altos e esbeltos, com necessidade de elevada resistência à compressão e/ou acima de 30 MPa e módulo de elasticidade de no mínimo 30 GPa, sendo cada vez mais atrativo quanto maiores as especificações de módulo e resistência. Pode ser aplicado em toda a estrutura (lajes, vigas e pilares), blocos de fundação, cortinas de contenção e caixas d’água, eliminando a necessidade de vários traços

Cuidado extra com a cura do concreto, que deve ser bem feita para evitar o surgimento de fissuras, já que o traço do concreto é composto por menor dosagem de água. Preparação e treinamento para adaptação da equipe de execução, já que o concreto apresenta características diferentes do convencional e principalmente porque o traço já vem praticamente pronto da usina, não sendo necessário ajustes

Estudar possibilidade de melhorar a bombeabilidade do concreto e proporcionar adensamento ainda melhor na fôrma.

Parceiros envolvidos

EZTEC |

Engemix - Votorantim Cimentos |

Real Plan |

Ulma Construction |

Desek

Engemix - Votorantim Cimentos |

Real Plan |

Ulma Construction |

Desek

CAIO VITAL | Engenheiro Civil | Eztec

LEONARDO BENTO | Engenheiro Civil | Eztec

JOÃO COZMAN | Engenheiro Civil | Eztec

ESTER LEMOS | Engenheiro Civil | Eztec

BRENO VILELA | Engenheiro Civil | Eztec

CESAR VIEIRA | Engenheiro Civil | Eztec

VICENTE BUENO | Coordenador de desenvolvimento técnico de mercado | Votorantim Cimentos

RENAN ANDRADE | Consultor de desenvolvimento técnico de mercado | Votorantim Cimentos

SELMO KUPERMAN |Engenheiro civil – consultor | Desek

EDUARDO ISSAMU | Engenheiro civil – consultor | Desek

Silvio Vicente | Engenheiro civil | Realplan

LEONARDO BENTO | Engenheiro Civil | Eztec

JOÃO COZMAN | Engenheiro Civil | Eztec

ESTER LEMOS | Engenheiro Civil | Eztec

BRENO VILELA | Engenheiro Civil | Eztec

CESAR VIEIRA | Engenheiro Civil | Eztec

VICENTE BUENO | Coordenador de desenvolvimento técnico de mercado | Votorantim Cimentos

RENAN ANDRADE | Consultor de desenvolvimento técnico de mercado | Votorantim Cimentos

SELMO KUPERMAN |Engenheiro civil – consultor | Desek

EDUARDO ISSAMU | Engenheiro civil – consultor | Desek

Silvio Vicente | Engenheiro civil | Realplan

https://www.votorantimcimentos.com.br/noticia/spectra-da-engemix-e-destaque-em-sustentabilidade/