COLINAS DE NÁPOLES

O Residencial Colina de Nápoles fica localizado em Campinas - São Paulo e conta com cerca de 12.660 m² de área construída. Para contornar problemas de produtividade, disponibilidade de mão de obra e qualidade do produto, foram desenvolvidas fôrmas de polipropileno para reduzir processos na execução de paredes de concreto.

Solução técnica

implementada

implementada

Solução técnica

implementada

implementada

Solução técnica

implementada

implementada

Solução técnica implementada

A obra enfrentava problemas como: 1. Disponibilidade de mão de obra, pela

dificuldade em encontrar profissionais da construção civil qualificados no

mercado; 2. Necessidade de aumentar a qualidade do produto, buscando

garantir a melhor experiência para o cliente final; 3. Necessidade de ganhos de

produtividade, tendo em vista que a construção civil é historicamente apontada

como a indústria com menor produtividade, frente a outras indústrias.

O desenvolvimento da solução ocorreu a partir de um incômodo da equipe de

produção que encontrava oportunidades de melhoria no processo da parede de

concreto com fôrmas de alumínio, pois, apesar de já bem eficiente, ele havia

excesso de atividades em andamento. Esse incômodo foi compartilhado com um

fornecedor parceiro que passou a desenvolver em conjunto a solução.

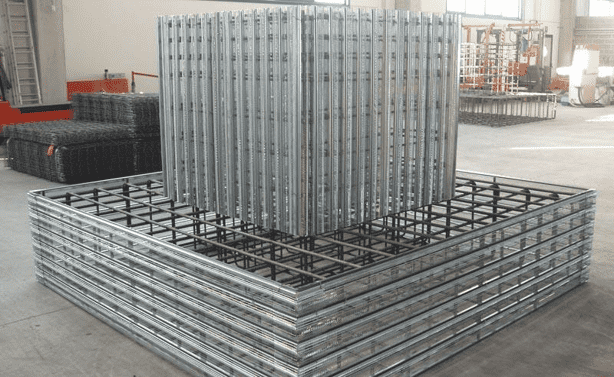

Esse desenvolvimento iniciou na fábrica do fornecedor com desenvolvimento de

protótipos e, após ciclos de validações técnicas que duraram cerca de 2 anos, a

solução foi implantada em uma obra piloto.

Para melhorar a Produtividade, foram tomadas as seguintes ações:

• Diminuição do número de painéis a serem montados/desmontados;

• Utilização da grua para movimentação dos painéis;

• Utilização de lajes pré-moldadas, que além da função estrutural, servem

como fôrma e proporcionam um melhor acabamento em todo o processo;

• Melhor qualidade do acabamento da parede pós concretagem que

contribui para aumento da produtividade nas etapas de acabamento e de

pintura.

Principais resultados obtidos

Redução de 50% da equipe envolvida na etapa de montagem de fôrmas,

mantendo o mesmo ciclo de número de apartamentos produzidos por dia.

Após o sistema, tivemos ganhos em acabamento, como pintura tanto interna

quanto externa com redução de consumo de materiais; aumento de

produtividade e melhor satisfação dos clientes.

Potencial de R$ 2.500,00/apartamento. Ou seja, com este novo processo, ganhamos cerca de 3,6% do custo de construção. Além de melhorar a qualidade final do produto para nosso cliente.

Com a movimentação dos painéis feito com a grua, imaginamos que será possível reduzir o número de acidentes dos montadores de fôrma, além da diminuição de problemas de ergonomia, ruídos e calor. Temos benefícios com melhor consumo de materiais, reduzindo o quantidade de embalagens e resíduos.

Melhora na qualidade do apartamento como um todo, devido a melhoria do

acabamento das paredes.

A solução técnica pode ser replicada em todas as obras do tipo Residencial e Comercial. Os cuidados são muito similares aos necessários no processo da fôrma de

parede de concreto convencional. Contudo, como uma nova tecnologia/novo

processo, são necessários maiores cuidados.

Inclusão de concreto auto adensável com fibra de vidro em substituição ao

concreto auto adensável com tela de aço.