Key Moema

Trata-se de um empreendimento de padrão médio-alto com uma torre destinada a uso misto (residencial e comercial). Fica localizada na Avenida Imarés, 160 - Indianópolis, SP e foi implantado em um terreno de 2000,46 m². O setor residencial conta com 124 unidades autônomas - sendo 4 no 1º pavimento e 10 por andar do 2º ao 13º - e 1 loja localizada no térreo. Área destinada a lazer no 1º pavimento.

Solução técnica

implementada

implementada

Solução técnica

implementada

implementada

Solução técnica

implementada

implementada

Solução técnica implementada

De acordo com os pilares da Tegra, a obra busca constantemente a otimização dos processos - visando aumentar a produtividade dos serviços executados e reduzir seus custos. Além disso, busca soluções sustentáveis para o canteiro de forma a preservar o meio ambiente.

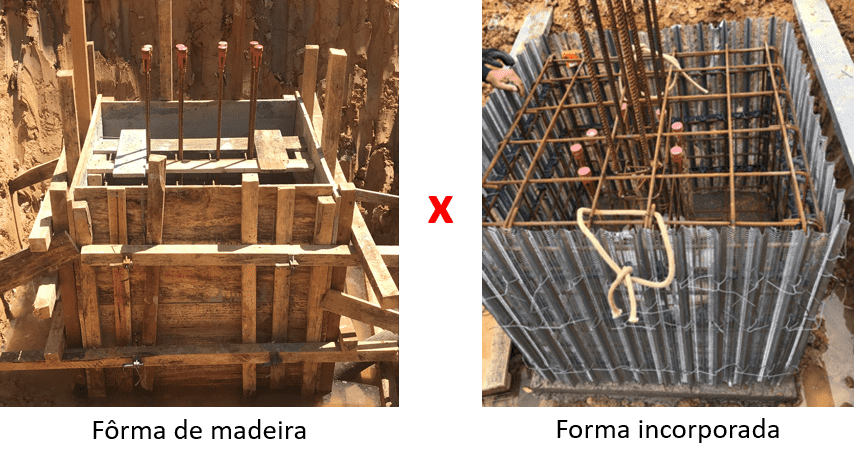

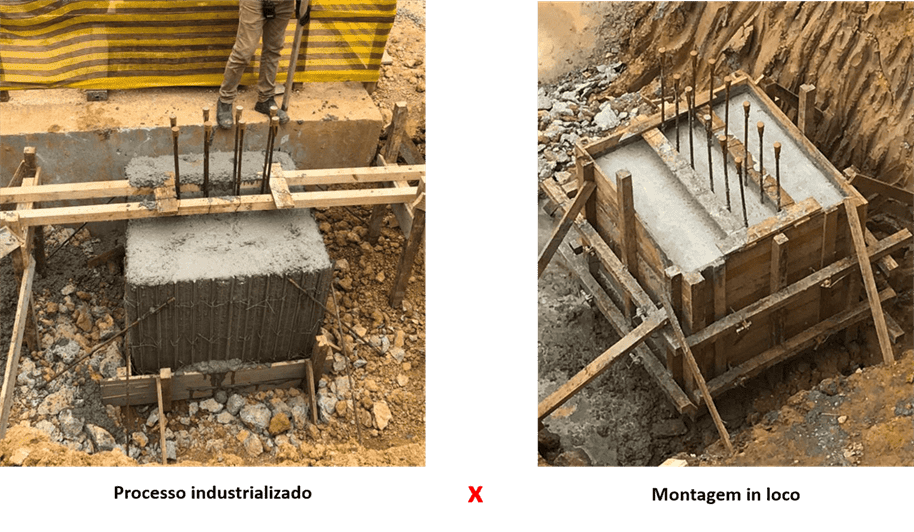

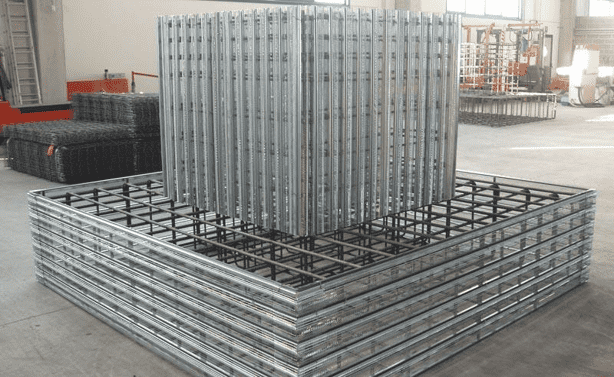

Na obra em questão foi realizado uma aplicação piloto de um sistema de armaduras pré-montadas juntamente com fôrmas incorporadas em dois blocos de fundação da obra, com projetos digitalizados e etiquetados com QR Code. Normalmente o vergalhão chegaria na obra apenas cortado e dobrado ou até mesmo em barras retas de 12 m. No entanto, a ArcelorMittal forneceu o aço desses blocos já pré-armado, de acordo com o projeto estrutural, além de acoplar um sistema de fôrmas metálicas que ficam incorporadas ao concreto. Para conferência da armação é necessário realizar a consulta no projeto, porém as etiquetas com QR Code já viabilizaram essa conferência de forma digital, sem o uso do projeto impresso.

Principais resultados obtidos

A aplicação do sistema pronto gerou ganhos de produtividade significativos. Enquanto a montagem dos blocos na maneira convencional levou 4h20 para montagem completa (fôrmas e armação), totalizando 9,7hh, a montagem com armaduras pré-montadas e fôrmas incorporadas levou apenas 20 min, totalizando 0,8hh de trabalho útil. Esse resultado representa uma redução de 90% do trabalho.

Os ganhos de produtividade gerados pela aplicação da solução geraram uma economia de 13% na armação e 11% nas formas. Caso a aplicação em questão fosse executada em todos os blocos possíveis (80% da obra), a economia estimada seria da ordem de R$ 12.300.

- Sustentabilidade: redução do uso de madeira de fôrmas em obra, mitigando a geração de resíduos, além da redução da quantidade de papel impresso para projetos devido ao uso do QR code;

- Segurança: com a redução de até 90% do número de homem-hora necessário para a montagem de blocos

Um dos principais benefícios qualitativos é a qualidade de execução. As fôrmas incorporadas são montadas com espaçadores plásticos que garantem o cobrimento de concreto. Além disso, a pré-montagem feita com solda aumenta a rigidez do elemento, garantindo uma execução da obra conforme projeto.

A execução de elementos pré-armados exige alguns cuidados prévios para maximizar os benefícios de ganhos de produtividade e evitar retrabalhos:

- Disponibilizar equipamentos para movimentação das armações – retroescavadeira, grua, caminhão munck

- Realizar preparação do local de montagem dos blocos: nivelamento do concreto magro na base, deixar os arranques das estacas o mais retilíneo possível para evitar interferência, marcar eixo de posicionamento, conferir posicionamento correto das estacas ou informar qualquer mudança de projeto

- Vibrar o concreto com no mínimo 10cm de distância da fôrma incorporada

- Manusear sempre a fôrma com luvas

- Equipamento: grua, fundamental para movimentação dos elementos pré-armados com forma incorporada

- Desenvolvimento do projeto de armaduras em BIM

- Aumentar o diâmetro médio das armaduras positivas em projeto, para obter um maior espaçamento entre as barras, reduzindo interferências com armadura